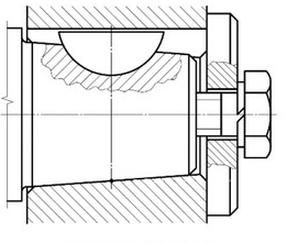

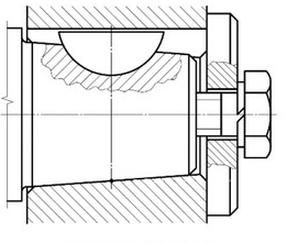

Wpust czółenkowy jest specjalnym typem połączenia, które znajduje zastosowanie w wielu aplikacjach inżynieryjnych, szczególnie w mechanizmach, gdzie przenoszenie momentu obrotowego jest kluczowe. Główna cecha tego wpustu to jego półokrągły kształt, który umożliwia pewne osadzenie wału w piastach, co zapobiega ich przesuwaniu się względem siebie. W praktyce wpusty czółenkowe są często stosowane w wałach napędowych, kołach zębatych oraz w różnych przekładniach, gdzie niezawodność i trwałość połączenia są priorytetowe. Standardy branżowe, takie jak ISO 8765, określają szczegółowe wymagania dotyczące konstrukcji i tolerancji wpustów czółenkowych, co gwarantuje ich efektywność i bezpieczeństwo w użytkowaniu. Dobrze zaprojektowane i wykonane wpusty czółenkowe przyczyniają się do zmniejszenia luzów i zużycia komponentów, co wpływa na dłuższą żywotność całego systemu. Zrozumienie zastosowania wpustów czółenkowych jest zatem istotnym elementem w projektowaniu maszyn i urządzeń mechanicznych.

Rozważając inne proponowane odpowiedzi, można zauważyć, że wpust kołkowy, czopkowy i pryzmatyczny mają charakterystyczne cechy, które różnią się od wpustu czółenkowego. Wpust kołkowy, na przykład, stosuje cylindryczne elementy, które łączą dwa lub więcej komponentów, ale nie zapewniają tak precyzyjnego przeniesienia momentu obrotowego jak wpust czółenkowy. W przypadku wpustów czopkowych, ich konstrukcja polega na użyciu stożkowatych elementów, które również nie posiadają półokrągłego przekroju, co skutkuje brakiem możliwości efektywnego przenoszenia obciążeń, co jest kluczowe w wielu zastosowaniach przemysłowych. Z kolei wpust pryzmatyczny ma sekcję w kształcie trójkąta, co sprawia, że jego wykorzystanie ogranicza się do specyficznych aplikacji, gdzie obciążenia działają w określony sposób. Często błędem myślowym jest mylenie tych różnych typów połączeń, co może prowadzić do niewłaściwego doboru elementów w projektach inżynieryjnych. Ważne jest, aby przy doborze odpowiednich rozwiązań kierować się nie tylko wizualnym podobieństwem, ale również właściwościami mechanicznymi i zastosowaniem w danym kontekście. Zrozumienie tych różnic jest kluczowe dla inżynierów, aby uniknąć problemów związanych z trwałością i funkcjonowaniem systemów mechanicznych.