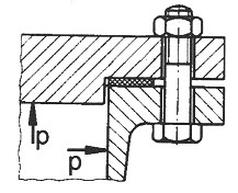

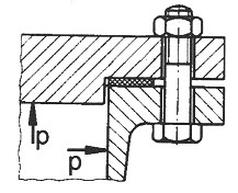

Zerwanie śruby w połączeniu gwintowym zbiornika ciśnieniowego jest wynikiem działania sił rozciągających, które powstają w wyniku ciśnienia wewnętrznego. W takich zastosowaniach, jak zbiorniki ciśnieniowe, niezwykle istotne jest zachowanie odpowiednich parametrów materiałowych śrub, aby mogły one wytrzymać przewidywane obciążenia. Wytrzymałość materiału na rozciąganie jest kluczowa, dlatego inżynierowie używają materiałów o wysokiej wytrzymałości oraz stosują odpowiednie normy, takie jak ASME i ASTM, aby zapewnić bezpieczeństwo konstrukcji. W praktyce, projektowanie i dobór komponentów w takich aplikacjach opiera się na starannych obliczeniach i analizach statycznych oraz dynamicznych. Użycie odpowiednich norm i standardów w projektowaniu może zapobiec awariom, co jest kluczowe w kontekście bezpieczeństwa i niezawodności operacyjnej systemów ciśnieniowych. Zrozumienie mechanizmów zniszczeń, takich jak zerwanie, jest kluczowe dla inżynierów w celu doskonalenia projektów oraz przewidywania możliwych awarii.

Zgięcie, ścięcie i skręcenie to mechanizmy, które mogą prowadzić do uszkodzenia śrub, jednak w kontekście zbiorników ciśnieniowych są one mniej prawdopodobne niż zerwanie. Zgięcie śruby występuje, gdy działają na nią siły boczne, co w przypadku połączenia gwintowego nie jest typowe, gdyż śruby w takich zastosowaniach są zwykle narażone na obciążenia osiowe. Skręcenie dotyczy sił działających na śrubę wzdłuż jej osi, co może prowadzić do uszkodzeń w innych typach połączeń, ale w tym przypadku nie jest to główny problem. Podobnie, ścięcie jest bardziej typowe w sytuacjach, gdy siły działają prostopadle do osi śruby. Zrozumiałe jest, że mylenie tych koncepcji może prowadzić do błędnych wniosków. Często inżynierowie koncentrują się na różnych typach obciążeń, ale przy projektowaniu złożonych systemów ciśnieniowych kluczowe jest rozpoznanie dominujących sił i ich wpływu na poszczególne elementy. W praktyce, nieprawidłowe zrozumienie przyczyn uszkodzeń może prowadzić do niewłaściwego doboru materiałów i rozwiązań konstrukcyjnych, co z kolei zwiększa ryzyko awarii komponentów w trakcie eksploatacji. Dlatego ważne jest, aby zawsze analizować kontekst i specyfikę zastosowania, co pozwala na wyciąganie trafnych wniosków.