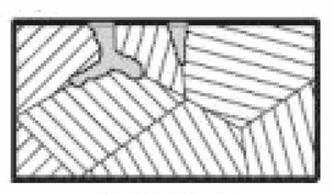

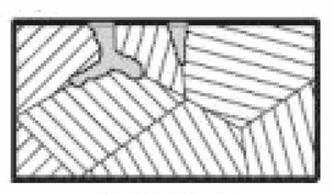

Korozja międzykrystaliczna to specyficzny rodzaj korozji, który zachodzi wzdłuż granic ziaren w materiałach metalowych, co jest doskonale ilustrowane na przedstawionym rysunku. Taki rodzaj korozji jest szczególnie istotny w przypadku materiałów, które zostały poddane obróbce cieplnej, co wpływa na strukturę ich ziaren. Przykładem może być stal nierdzewna, która w wyniku niewłaściwego procesu spawania lub obróbki cieplnej może ulegać korozji międzykrystalicznej, co prowadzi do znacznego pogorszenia właściwości mechanicznych bez widocznej utraty masy. Ważne jest zrozumienie tej formy korozji, aby zastosować odpowiednie metody ochrony, takie jak stosowanie materiałów odpornych na korozję, kontrola procesów technologicznych oraz stosowanie inhibitorów korozji. W praktyce, aby zminimalizować ryzyko wystąpienia korozji międzykrystalicznej, projektanci konstrukcji powinni przestrzegać norm i standardów, takich jak ASTM A262, które jasno określają metody testowania materiałów na obecność korozji międzykrystalicznej.

W przypadku odpowiedzi, które wskazują korozję wżerową, szczelinową czy powierzchniową, należy zrozumieć, że każda z tych form korozji ma różne mechanizmy i przyczyny. Korozja wżerowa jest lokalnym działaniem korozyjnym, które prowadzi do powstawania małych, głębokich wgłębień na powierzchni materiału, co jest zupełnie innym zjawiskiem niż korozja międzykrystaliczna. Wżery pojawiają się zazwyczaj w miejscach, gdzie dochodzi do koncentracji naprężeń lub obecności zanieczyszczeń, a ich wpływ na właściwości mechaniczne materiału jest inny niż w przypadku korozji międzykrystalicznej. Korozja szczelinowa z kolei występuje w wąskich szczelinach i zagłębieniach, gdzie dostęp do medium korozyjnego jest ograniczony, co prowadzi do akumulacji szkodliwych substancji, a nie do degradacji na poziomie granic ziaren. Wreszcie, korozja powierzchniowa jest bardziej ogólnym zjawiskiem, które dotyczy całej powierzchni materiału, a nie tylko jego granic krystalicznych. Zrozumienie tych różnic jest kluczowe dla podejmowania właściwych działań w zakresie ochrony przed korozją oraz doboru odpowiednich materiałów i technologii, co jest zgodne z dobrymi praktykami inżynieryjnymi i normami branżowymi. Błędem jest zatem myślenie, że wszystkie te formy korozji można traktować jednakowo, co prowadzi do nieprawidłowych wniosków i niewłaściwego postępowania w praktyce inżynieryjnej.