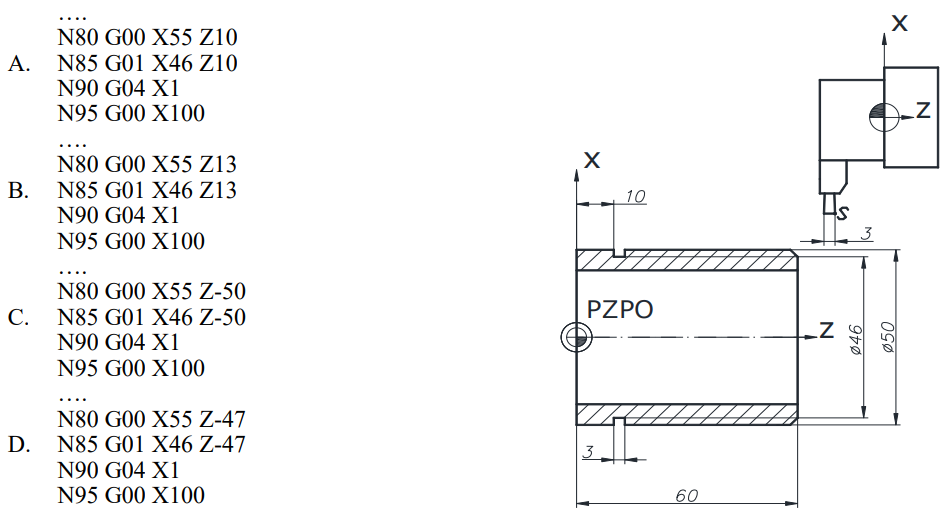

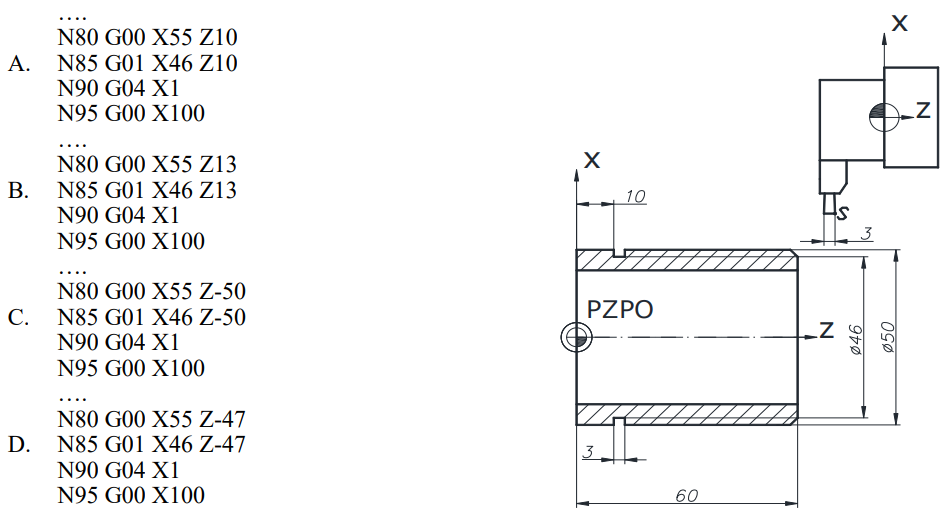

Odpowiedź 'B.' jest dobrym wyborem, bo przy obróbce na tokarce CNC to kluczowe, żeby narzędzie było dobrze ustawione i precyzyjnie zaprogramowane. Prawy wierzchołek narzędzia, według rysunku, pozwala na zrobienie rowka w odpowiednich wymiarach. Ważne jest, żeby program uwzględniał nie tylko współrzędne startowe, ale też takie rzeczy jak prędkość posuwu, głębokość skrawania i strategię obróbczej ścieżki narzędzia. W praktyce, operator musi tak zaprogramować ruchy, żeby narzędzie uzyskało odpowiedni kształt rowka, co jest zgodne z normami ISO dotyczącymi CNC. Warto też przed właściwym wykonaniem operacji zrobić symulację obróbczej, żeby zminimalizować ryzyko błędów. Wiedza o optymalizacji trajektorii narzędzia i zarządzaniu cyklami skrawania jest naprawdę istotna. Wydaje mi się, że doświadczenia inżynierów i publikacje w branży tylko to potwierdzają.

Wybór innej odpowiedzi niż 'B.' sugeruje, że mogłeś nie zrozumieć podstawowych zasad obróbki na tokarce CNC. Ustawienie narzędzia jest naprawdę ważne dla osiągnięcia dobrych wyników. Często ludzie nie biorą pod uwagę, że sposób, w jaki narzędzie się porusza oraz jego położenie w stosunku do materiału jest kluczowy. Jak narzędzie jest źle ustawione, to mogą się pojawić problemy z wymiarami, co może prowadzić do odrzucenia wyrobów. Wiele osób nie zdaje sobie sprawy, że każdy typ skrawania wymaga szczegółowego zaprogramowania, takiego jak prędkość obrotowa wrzeciona czy głębokość skrawania. Jeśli coś pójdzie nie tak w tych obliczeniach, to nie tylko kształt rowka będzie błędny, ale mogą też ucierpieć narzędzie i obrabiany przedmiot. Niezrozumienie roli odpowiedniego ustawienia i ruchu narzędzia prowadzi do typowych pomyłek w programowaniu, które mogą generować dodatkowe koszty i przestoje maszyn. Ważne jest także, żeby znać normy i standardy, jak ISO 1000, które mówią o procesach skrawania. Warto zainwestować czas w dokładną analizę rysunków technicznych oraz w symulacje obróbcze, naprawdę to pomaga w branży.