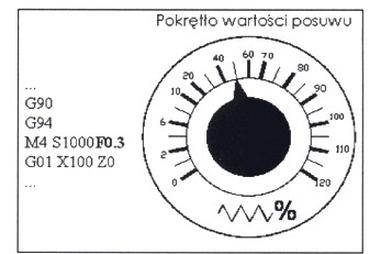

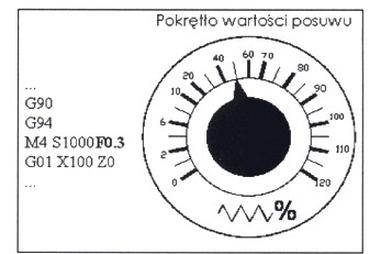

Poprawna odpowiedź to 0,15 mm/obr, co wynika z analizy danych z programu CNC oraz wskazania pokrętła. W przypadku komendy 'F0.3', posuw wynosi 0,3 mm na obrót. Z kolei wskazanie pokrętła na 50% oznacza, że rzeczywisty posuw noża tokarskiego jest połową wartości określonej w programie. Zatem obliczając, 50% z 0,3 mm/obr daje 0,15 mm/obr. W praktyce, zrozumienie tego procesu jest kluczowe dla precyzyjnego ustawienia maszyny oraz uzyskania odpowiednich wymiarów obrabianego elementu. W branży obróbczej stosowanie odpowiednich wartości posuwu jest niezbędne, aby zapewnić jakość wykończenia powierzchni oraz długość życia narzędzi. Zastosowanie 0,15 mm/obr w odpowiednich warunkach skrawania sprzyja optymalizacji procesu oraz redukcji zużycia narzędzi, co jest zgodne z najlepszymi praktykami w obszarze technologii CNC.

Wybór odpowiedzi innej niż 0,15 mm/obr wskazuje na niezrozumienie podstawowych zasad obliczania posuwu noża tokarskiego w kontekście danych programowych i wskazań pokrętła. Na przykład, odpowiedzi 0,20 mm/obr lub 0,30 mm/obr sugerują, że użytkownik mógł nie uwzględnić, że wartość posuwu z programu jest modyfikowana przez ustawienia pokrętła, które w tym przypadku wynosi 50%. Takie podejście prowadzi do przekonania, że wartości podane w programie są bezpośrednio stosowane, co jest nieprawidłowe w kontekście rzeczywistych operacji obróbczych. Ponadto, wybranie wartości 0,10 mm/obr może sugerować, że użytkownik nie zrozumiał, iż posuw powinien być obliczany na podstawie podanej w programie wartości, a następnie dostosowany w zależności od ustawień. W rzeczywistości, takie błędy mogą prowadzić do nieefektywnego procesu obróbczej, pozostawiając nieosiągnięty zamierzony efekt. W praktyce, stosowanie odpowiednich i precyzyjnych wartości posuwu jest kluczowe dla zachowania optymalnych parametrów obróbczych oraz jakości produkcji. Kluczowe jest zrozumienie, że posuw, jako kluczowy element procesu skrawania, powinien być zawsze dostosowywany do specyfikacji urządzenia oraz aktualnego stanu narzędzi. Właściwe zarządzanie tymi wartościami pozwala na maksymalne wykorzystanie możliwości obrabiarki oraz minimalizację ryzyka uszkodzenia narzędzi.