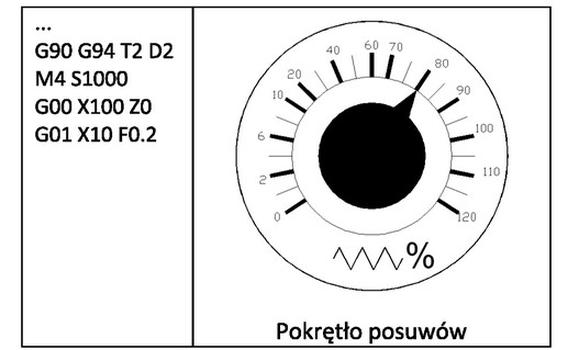

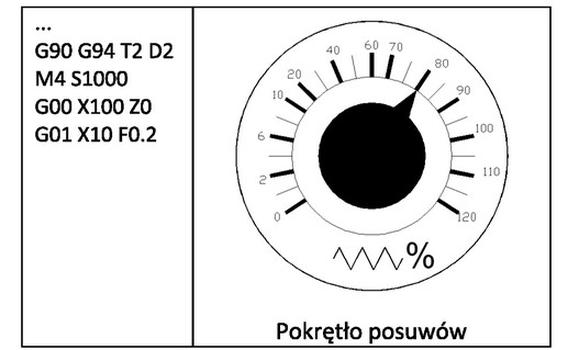

Zgadza się, 0,16 mm/obr to rzeczywisty posuw narzędzia, który można obliczyć na podstawie ustawienia pokrętła posuwów oraz danych z programu sterującego. W tym przypadku, posuw wynosi 0,2 mm w programie, a ustawienie pokrętła wynosi 80%. Aby uzyskać rzeczywisty posuw, należy wykonać mnożenie: 0,2 mm x 0,8 = 0,16 mm/obr. Jest to kluczowe, ponieważ rzeczywisty posuw wpływa na jakość obróbki oraz trwałość narzędzia. Zbyt duży posuw może prowadzić do uszkodzenia narzędzia lub obrabianego materiału, podczas gdy zbyt mały posuw spowoduje nieefektywność procesu. W praktyce, znajomość rzeczywistego posuwu jest istotna, zwłaszcza w produkcji seryjnej, gdzie optymalizacja parametrów obróbczych przekłada się na czas cyklu i koszty wytwarzania. W branży istnieją standardy, które sugerują różne wartości posuwu w zależności od materiału obrabianego i zastosowanego narzędzia, co podkreśla znaczenie precyzyjnych obliczeń i dostosowania parametrów do konkretnych warunków produkcji.

Podane odpowiedzi, mimo że mogą wydawać się logiczne na pierwszy rzut oka, zawierają istotne błędy w obliczeniach i założeniach. Na przykład, 0,80 mm/obr, jak również 16,0 mm/obr, sugerują znacznie wyższe wartości posuwu niż te, które mogą być osiągnięte przy ustawieniu pokrętła na 80%. Dla posuwu w programie wynoszącego 0,2 mm, maksymalny rzeczywisty posuw przy takim ustawieniu nie może przekroczyć 0,2 mm, a tym bardziej 0,8 mm. Błędne podejście do obliczeń i interpretacji ustawień narzędzi prowadzi do nieefektywności oraz potencjalnych uszkodzeń sprzętu. Kolejnym typowym błędem jest niewłaściwe odczytywanie wartości wyświetlanych na maszynach CNC, co może skutkować poważnymi problemami produkcyjnymi. Zrozumienie, jak procentowe ustawienia wpływają na rzeczywisty posuw, jest kluczowe dla efektywności produkcji. Również, interpretacja danych z programu sterującego wymaga wiedzy na temat relacji pomiędzy posuwem a innymi parametrami obróbki, takimi jak prędkość obrotowa wrzeciona czy rodzaj materiału. Te aspekty są absolutnie kluczowe w kontekście profesjonalnej obróbki skrawaniem, gdzie dokładność i precyzja mają bezpośredni wpływ na jakość finalnego produktu.