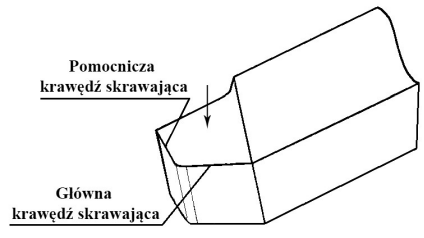

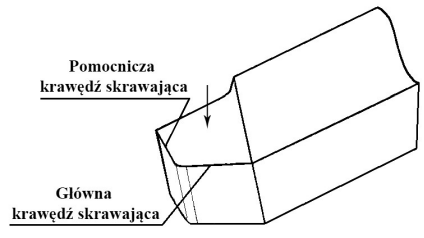

Powierzchnia natarcia noża tokarskiego to naprawdę ważna sprawa, bo to tu dzieje się cała akcja podczas obróbki. To właśnie ten obszar kontaktuje się z materiałem, więc wpływa na jakość skrawania i to, jak długo narzędzie będzie działać. Jak natarcie jest dobrze zaprojektowane, to można uzyskać lepsze parametry, jak prędkość, głębokość czy posuw. Dobre kąty natarcia zmniejszają siły skrawające, co oznacza, że narzędzie nie zużywa się tak szybko i jakość obrabianej powierzchni jest lepsza. W branży tokarskiej, jeżeli mamy noże z odpowiednio zaprojektowaną powierzchnią natarcia, zgodnie z normami, to efektywność produkcji może wzrosnąć, a koszty eksploatacyjne spadną. Moim zdaniem to naprawdę kluczowa sprawa, więc warto o tym pamiętać.

Jak wybrałeś błędną odpowiedź, to może być tak, że nie do końca rozumiesz terminologię narzędzi skrawających. Powierzchnia pomocnicza ma swoje ważne zadanie, ale nie jest tym samym co natarcie. Ona ma wspierać stabilność narzędzia w trakcie obróbki, a nie skrawać materiał. Powierzchnia przyłożenia styka się z obrabianym przedmiotem, ale nie odprowadza wiórów. I ta odpowiedź o górnej trzonka noża też jest nietrafiona, bo trzonek to głównie uchwyt narzędzia w obrabiarce, a nie skrawający element. Często ludzie mylą te funkcje, a to prowadzi do nieefektywnego doboru narzędzi. Znajomość tych różnic jest naprawdę istotna dla precyzyjnej obróbki i utrzymania jakości produkcji.