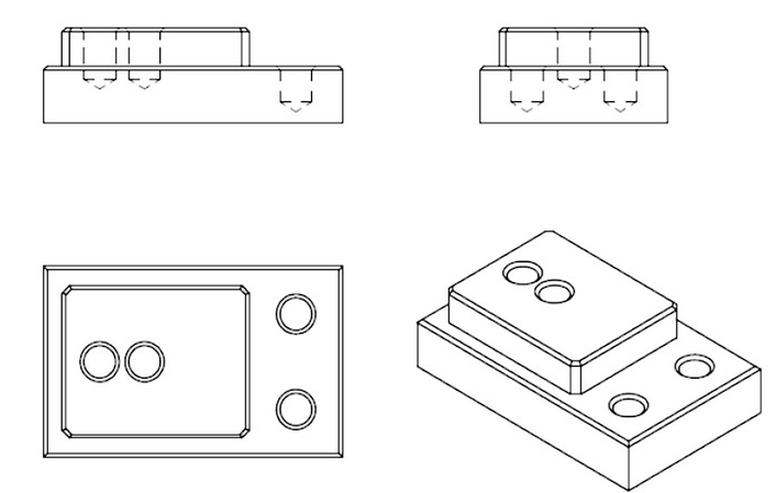

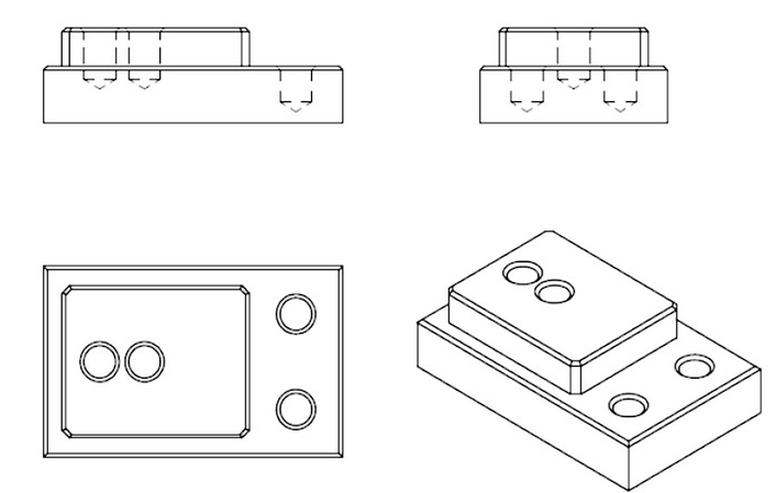

Kolejność zabiegów obróbkowych wskazana w poprawnej odpowiedzi, czyli planowanie, frezowanie konturu, wiercenie i fazowanie, jest zgodna z uznawanymi standardami w obróbce mechanicznej. Rozpoczęcie procesu od planowania jest kluczowe, ponieważ pozwala uzyskać stabilną i płaską powierzchnię odniesienia dla następnych operacji, co jest istotne dla precyzyjnych wymiarów finalnego produktu. Następnie, frezowanie konturu daje pożądany kształt części, co w wielu przypadkach jest niezbędne do spełnienia wymagań konstrukcyjnych. Po frezowaniu konturu, wiercenie otworów jest wykonane, aby zapewnić miejsca na elementy mocujące lub inne funkcje, co również wpływa na funkcjonalność części. Ostatnim krokiem jest fazowanie, które usuwa ostre krawędzie, co jest istotne dla bezpieczeństwa oraz estetyki produktu. Przykładami zastosowania tej kolejności mogą być elementy maszyn, w których precyzyjne dopasowanie otworów oraz wykończenie krawędzi są kluczowe dla ich działania. Taka metodologia obróbcza jest szeroko stosowana w branży inżynieryjnej oraz produkcyjnej, co czyni ją niezbędną wiedzą dla inżynierów i techników.

Wybór niewłaściwej kolejności operacji obróbczych często wynika z niepełnego zrozumienia sekwencji technologicznych i ich znaczenia dla uzyskania precyzyjnego oraz funkcjonalnego wyrobu. Na przykład, jeśli frezowanie konturu zostanie wykonane przed planowaniem, może prowadzić to do problemów z dokładnością wymiarową, ponieważ kontury mogą nie być zgodne z płaszczyzną odniesienia, co w dalszej perspektywie wpłynie na jakość całego elementu. Również, wiercenie przed frezowaniem konturu może skutkować sytuacją, w której otwory będą niedokładne lub źle umiejscowione, co może uniemożliwić właściwe dopasowanie części w finalnym montażu. W przypadku fazowania, jego wcześniejsze wykonanie nie tylko nie usuwa ostrych krawędzi, ale może także utrudnić późniejsze operacje, gdyż krawędzie mogą być bardziej narażone na uszkodzenia. Użytkownicy mogą popełniać błąd myślowy, sądząc, że można zmieniać kolejność operacji bez wpływu na ostateczny produkt, co jest niezgodne z dobrymi praktykami przemysłowymi. W rzeczywistości, przemyślana sekwencja zabiegów jest kluczowym elementem w procesie produkcji, a jej nieprzestrzeganie może prowadzić do strat materiałowych, czasu oraz jakości, co w dłuższej perspektywie wpływa na efektywność produkcji oraz zadowolenie klienta. Dlatego należy zawsze trzymać się ustalonych procedur obróbczych, które uwzględniają wymagania technologiczne oraz konstrukcyjne danego projektu.