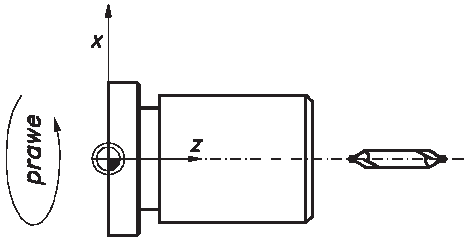

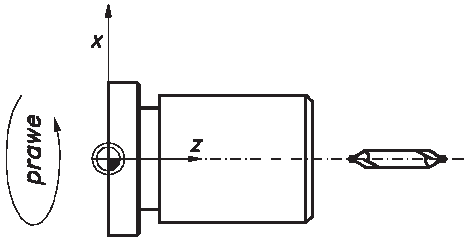

Blok G95 S1200 M03 F0.1 M8 T1 D1 jest prawidłowy, ponieważ określa on wszystkie niezbędne parametry do skutecznego wykonania operacji nakiełka. W tym przypadku G95 oznacza, że mamy do czynienia z posuwem na obrót wrzeciona, co jest standardowym podejściem w obróbce skrawaniem, gdyż pozwala to na precyzyjne kontrolowanie posuwu narzędzia względem prędkości obrotowej. S1200 wskazuje na ustawienie prędkości obrotowej wrzeciona na 1200 obrotów na minutę, co jest odpowiednie dla wielu materiałów w obróbce. M03 to komenda do obrotu wrzeciona w prawo, co jest standardowym działaniem w wielu procesach skrawania. F0.1 oznacza posuw na obrót, w tym przypadku ustawiony na 0.1 mm na obrót, co sprzyja dokładności obróbczej. M8 uruchamia chłodzenie, co jest kluczowe dla minimalizacji temperatury narzędzia oraz poprawienia jego trwałości. T1 to wybór narzędzia numer 1, a D1 odnosi się do kompensacji promienia narzędzia, co jest istotne dla zachowania precyzji wymiarowej w obrabianych elementach. W praktyce, wykorzystanie tych parametrów pozwala na optymalizację procesów skrawania i zapewnienie wysokiej jakości wykonania detali.

Wybór kodów G w odpowiedziach niepoprawnych pokazuje kilka typowych błędów, które można spotkać w praktyce obróbczej. W pierwszym przypadku, zastosowanie G96, które oznacza stałą prędkość obrotową, jest nieodpowiednie dla operacji nakiełka, ponieważ nie zapewnia precyzyjnego posuwu na obrót, co może prowadzić do problemów z jakością powierzchni i wymiarów detalu. Prędkość obrotowa S1500 w tym kontekście może być zbyt wysoka dla wielu materiałów, co zwiększa ryzyko przegrzania narzędzia i jego szybkiego zużycia. Dodatkowo, polecenie M05, które zatrzymuje wrzeciono, nie jest zgodne z wymogami skrawania w trakcie obróbki, co może prowadzić do błędów w procesie wytwarzania. Kolejne odpowiedzi również zawierają niepełne lub błędne informacje, jak na przykład F230, co jest zbyt wysokim posuwem, a G94, które jest używane do posuwu w stałej prędkości, również nie odnosi się do operacji nakiełka. Używanie niewłaściwych parametrów może prowadzić do nadmiernego zużycia narzędzi, obniżenia efektywności produkcji oraz zwiększenia kosztów operacyjnych. Kluczowe jest zrozumienie, że odpowiednie dobranie parametrów skrawania, takich jak prędkość, posuw i rodzaj chłodzenia, jest kluczowe dla uzyskania jakości detali i efektywności procesu obróbczego.