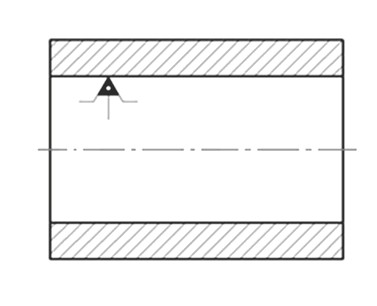

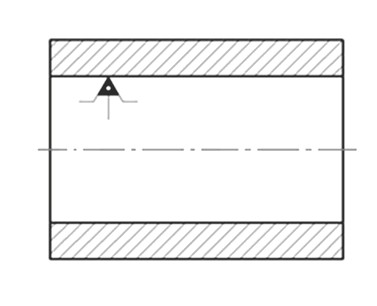

Zamocowanie przedmiotu obrabianego na trzpieniu rozprężnym jest metodą zapewniającą nie tylko stabilność, ale również precyzyjne centrowanie obrabianego elementu. Trzpienie rozprężne charakteryzują się stożkowym kształtem, co pozwala na ich wsunięcie w otwór w przedmiocie obrabianym, a następnie na ich rozprężenie, co skutkuje zwiększeniem średnicy trzpienia i mocnym zaciśnięciem przedmiotu. Takie rozwiązanie jest szczególnie użyteczne w przypadku obróbki mechanicznej, gdzie wymagana jest duża dokładność i powtarzalność. Przykładowo, w przemyśle motoryzacyjnym czy lotniczym, gdzie tolerancje wymiarowe są bardzo wąskie, stosowanie trzpieni rozprężnych zapewnia, że elementy obrabiane pozostają w stałej pozycji, co minimalizuje ryzyko błędów. Standardy ISO w zakresie technologii obróbczej podkreślają znaczenie efektywnego i bezpiecznego zamocowania detali, co dodatkowo potwierdza stosowanie trzpieni rozprężnych jako dobrych praktyk w branży.

Zamocowanie przedmiotu na trzpieniu stałym, kłach z zabierakiem czołowym czy w kle obrotowym to metody, które w wielu przypadkach mogą wydawać się odpowiednie, ale w rzeczywistości nie zapewniają one takiej samej efektywności ani stabilności jak trzpień rozprężny. Trzpień stały, mimo że jest prostszy w użyciu, nie gwarantuje tak mocnego i stabilnego mocowania, gdyż jego średnica nie zmienia się w trakcie użytkowania. Taki system mocowania nie jest w stanie dostosować się do różnych tolerancji wymiarowych obrabianych elementów, co może prowadzić do luzów i błędów w obróbce. Kły z zabierakiem czołowym używane są głównie w obrabiarkach, ale ich zastosowanie jest ograniczone do określonych typów operacji i nie zawsze dają one wymaganą precyzję. Z kolei kle obrotowy, mimo swojej wszechstronności, nie jest optymalnym rozwiązaniem w przypadku intensywnej obróbki mechanicznej, ponieważ może prowadzić do niekontrolowanych przemieszczeń obrabianego przedmiotu podczas pracy. W praktyce, wybór metody mocowania powinien być uzależniony od specyfiki pracy oraz wymaganych parametrów technicznych, a stosowanie niewłaściwych metod może prowadzić do uszkodzenia zarówno obrabianego elementu, jak i narzędzi, co wiąże się z dodatkowymi kosztami oraz przestojami w produkcji.