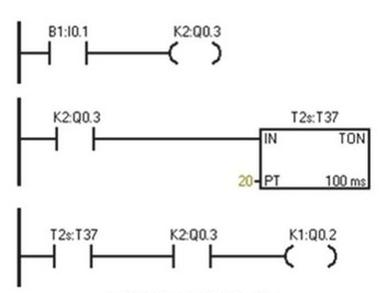

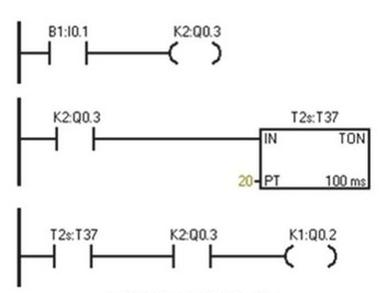

Odpowiedź, która wybiera zmianę styku I0.1 z NO na NC, jest prawidłowa, ponieważ umożliwia to natychmiastowe aktywowanie cewki Q0.3 po włączeniu sterownika w tryb RUN. W kontekście programowania PLC, styk NO (normally open) wymaga aktywacji sygnału, aby umożliwić przepływ prądu, co w tym przypadku oznacza, że cewka Q0.3 nie będzie aktywna do momentu, gdy I0.1 będzie w stanie wysokim. Zmiana na NC (normally closed) sprawi, że cewka Q0.3 stanie się aktywna natychmiastowo, co jest kluczowe dla uruchomienia timera TON od razu po włączeniu systemu. Po 2 sekundach, styk T37 zamknie się, co spowoduje, że na wyjściu Q0.2 pojawi się stan wysoki. Tego rodzaju logika jest używana w automatyce przemysłowej, gdzie czas reakcji i precyzyjne sterowanie są kluczowe. Przykładem zastosowania może być proces kontroli maszyny, która wymaga natychmiastowego uruchomienia stanu operacyjnego po aktywacji systemu. Poprawność działania w takich systemach jest zgodna z dobrymi praktykami w programowaniu PLC, które podkreślają znaczenie dokładnych i spójnych warunków aktywacji.

Zmiana I0.1 z NO na NC jest kluczowa, a każda z pozostałych odpowiedzi zawiera błędne koncepcje dotyczące działania programów PLC. Przede wszystkim, zmiana timer'a z TON na TOF nie ma sensu w tym kontekście, ponieważ timer TON (timer on delay) jest odpowiedni do odliczania czasu po aktywacji sygnału, podczas gdy TOF (timer off delay) odlicza czas po zakończeniu sygnału, co w tym przypadku nie rozwiązuje problemu. Użytkownik może pomyśleć, że zmieniając typ timera, można osiągnąć pożądany efekt, jednak to podejście jest błędne, ponieważ nie odpowiada na pytanie o wydanie stanu wysokiego na wyjściu Q0.2 po określonym czasie. Kolejna odpowiedź sugerująca zmianę cewki Q0.3 na SET Q0.3 jest również niepoprawna. Użycie polecenia SET w tym kontekście nie rozwiązuje problemu z czasem aktywacji, a zamiast tego może prowadzić do nieprzewidywalnych zachowań systemu, ponieważ SET ustawia wyjście w stan wysoki bezpośrednio, co nie uwzględnia wymaganego opóźnienia czasowego. Zmiana styku T37 z NO na NC również nie przyniesie oczekiwanych rezultatów, ponieważ nie zmienia logiki działania w odpowiedni sposób i nie wpływa na aktywację cewki Q0.3. Wprowadzenie takich zmian bez pełnego zrozumienia działania systemu może prowadzić do błędnych wniosków oraz destabilizacji procesów w automatyce. Typowe błędy myślowe, takie jak ignorowanie logiki działania poszczególnych komponentów, skutkują nieefektywnym programowaniem, które nie spełnia wymagań technicznych oraz norm branżowych. W związku z tym, kluczowe jest dokładne zrozumienie działania każdego elementu w programie i jego wpływu na całość systemu w automatyce.