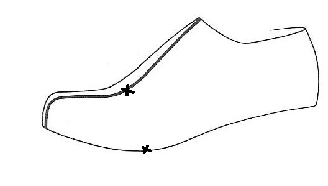

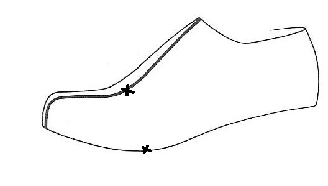

Na tym rysunku widzimy jasno zaznaczone punkty, które służą jako tzw. punkty pomiarowe na kopycie szewskim. To jest absolutna podstawa, jeśli chcesz zrobić prawidłowy wykrój cholewki czy jakąkolwiek dalszą pracę projektową związaną z butami. Oznaczenie punktów pomiarowych pozwala na powtarzalność, precyzję i w sumie eliminuje masę błędów, które mogą się pojawić przy zdejmowaniu miar czy wykonywaniu prototypu. W praktyce najczęściej te punkty rozmieszcza się zgodnie z normami branżowymi – oczywiście zależnie od fasonu buta może to wyglądać różnie, ale zawsze chodzi o to samo: zapewnić odniesienie do konkretnych miejsc na kopycie. Z mojego doświadczenia, bez tych oznaczeń można się bardzo łatwo pogubić, a potem żadna cholewka nie będzie pasować tak, jak powinna. W szewstwie i kaletnictwie takie praktyki są absolutnym standardem – każda profesjonalna pracownia ma swoje metody i wytyczne, ale bez oznaczeń ani rusz. Przykładowo, podczas wykonywania butów na miarę, pomiar odległości między kluczowymi punktami pozwala nie tylko na dobór rozmiaru, ale i na wprowadzenie poprawek anatomicznych. Warto też wiedzieć, że takie oznaczenia są często podstawą do pracy z programami CAD, jeśli ktoś zajmuje się nowoczesnym projektowaniem obuwia.

Wielu osobom, które dopiero zaczynają przygodę z technologią obuwniczą, zdarza się mylić podstawowe pojęcia związane z przygotowaniem kopyta czy procesu formowania cholewki. Przykładowo, nacięcie powłoki sugeruje fizyczne cięcie materiału lub skóry, co jest czynnością wykonywaną już na etapie dopasowywania i montażu, a nie podczas wstępnego przygotowania formy czy szablonu. Oklejanie kopyta taśmą, chociaż bardzo ważne przy tworzeniu szablonów cholewkowych czy prototypów, to jednak zupełnie inny krok – tu chodzi raczej o zabezpieczenie powierzchni i uzyskanie odwzorowania kształtu do późniejszego zdjęcia formy. Naklejanie powłoki na kartonie to z kolei czynność, która może się pojawić podczas przenoszenia szablonów na papier czy karton techniczny, ale nie ma nic wspólnego z bezpośrednią pracą na kopycie. Typowym błędem jest zakładanie, że każdy znak na kopycie to ślad po oklejeniu czy cięciu – w rzeczywistości te oznaczenia są kluczowe dla późniejszego prawidłowego rozmieszczenia elementów konstrukcyjnych, takich jak linie montażowe, miejsca przeszyć czy inne odniesienia. Branża obuwnicza opiera się na precyzji i powtarzalności, więc już na początku każdy punkt ma swoje zadanie. Brak zrozumienia tej różnicy prowadzi często do błędów podczas dalszych etapów – np. źle ułożonych szwów, deformacji cholewki lub problemów z symetrią. W praktyce najlepszą metodą jest zawsze dokładne ustalenie i oznaczenie punktów pomiarowych zanim przejdzie się do jakichkolwiek kolejnych czynności manualnych czy projektowych.