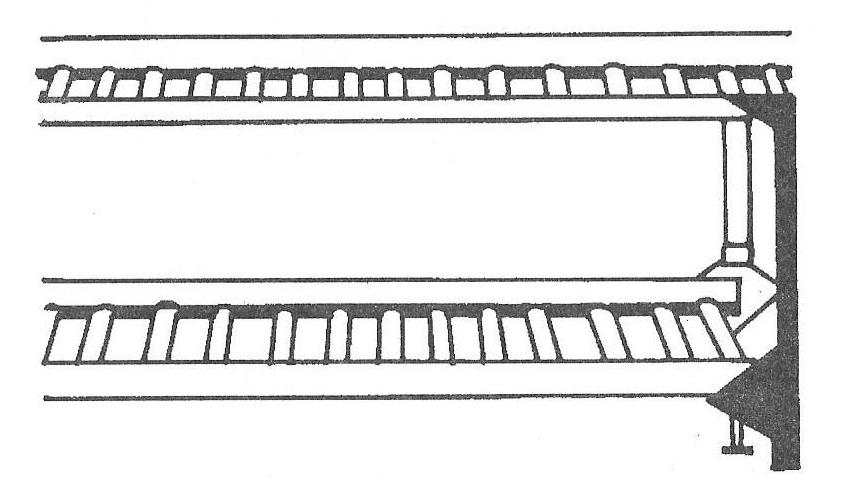

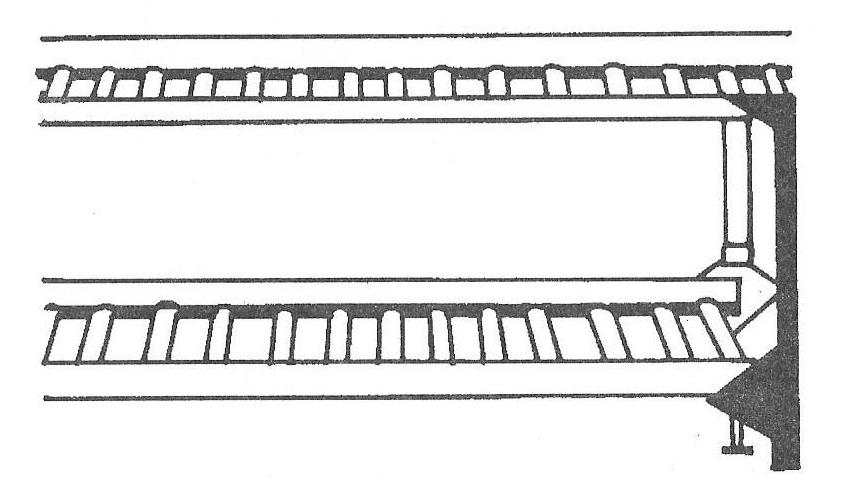

Ten typ przenośnika, który widzisz na ilustracji, to klasyczny przykład przenośnika taśmowego, stosowanego w produkcji liniowej, gdzie stanowiska robocze ustawione są dokładnie w kolejności przebiegu procesu produkcji. Cała idea takiego rozwiązania polega na tym, żeby materiały lub półprodukty przemieszczały się zgodnie z kolejnymi etapami technologii bez zbędnych przestojów czy przenoszenia ręcznego. Z mojego doświadczenia wynika, że takie rozwiązanie bardzo podnosi efektywność pracy, bo minimalizuje straty czasu i eliminuje błędy wynikające z chaotycznego przemieszczania elementów. Przenośniki ustawione zgodnie z przebiegiem procesu są podstawą w branżach, gdzie liczy się powtarzalność i wysoka jakość – na przykład w motoryzacji czy elektronice. Dobrą praktyką jest jeszcze takie rozmieszczenie stanowisk, żeby każdy pracownik miał wygodny dostęp do swojej części linii i nie blokował przepływu materiału. Warto zauważyć, że normy dotyczące organizacji produkcji (np. Lean Manufacturing) wprost mówią o konieczności zachowania logicznej i przewidywalnej sekwencji stanowisk – bo tylko wtedy można liczyć na powtarzalność i łatwe wykrywanie usterek. Przenośnik liniowy świetnie się do tego nadaje, bo umożliwia płynny przepływ produktów przez wszystkie etapy, od surowca po wyrób gotowy.

Często podczas nauki o organizacji stanowisk roboczych można się spotkać z różnymi propozycjami ustawień, jak koło, owal czy nawet dowolność w rozkładzie. Jednak realia produkcji są takie, że tylko ustawienie w kolejności przebiegu procesu zapewnia optymalny przepływ materiału i minimalizuje ryzyko powstawania zatorów czy pomyłek. Wybierając układ w formie koła lub owalu, można uzyskać efekt integracji zespołu czy łatwiejszej komunikacji, ale to zupełnie inne zastosowania, raczej spotykane w produkcji jednostkowej lub podczas prac kreatywnych. W typowej produkcji seryjnej czy masowej takie układy się nie sprawdzają, bo trudno zachować logiczny przepływ produktu między kolejnymi operacjami technologicznymi. Odpowiedź mówiąca o dowolności w procesie produkcji jest typowym nieporozumieniem, które pojawia się u osób mniej zaznajomionych z praktyką przemysłową – w rzeczywistości swoboda ustawienia stanowisk kończy się tam, gdzie zaczyna się potrzeba kontroli kosztów, standaryzacji i bezpieczeństwa pracy. Przenośnik taki jak na ilustracji projektowany jest pod kątem konkretnego ciągu technologicznego, a nie jakiejkolwiek fantazji układu stanowisk. Typowym błędem jest myślenie, że można go zastosować gdziekolwiek, bo fizycznie da się go tam postawić – jednak wtedy traci się całą korzyść z automatyzacji i przepływu produkcji. Z mojego punktu widzenia, kluczowe jest zrozumienie, że każde stanowisko powinno być ustawione tak, by jak najbardziej ułatwić kolejność operacji technologicznych, zgodnie z zasadami optymalizacji przepływu materiałowego i ergonomicznymi standardami branżowymi.