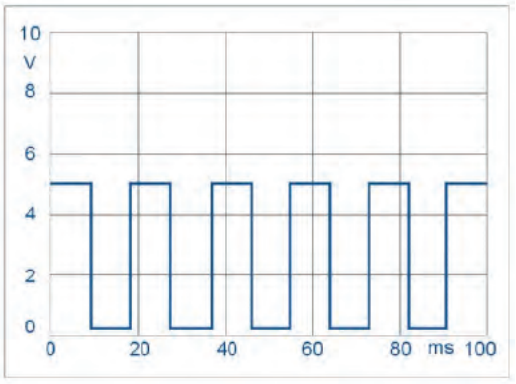

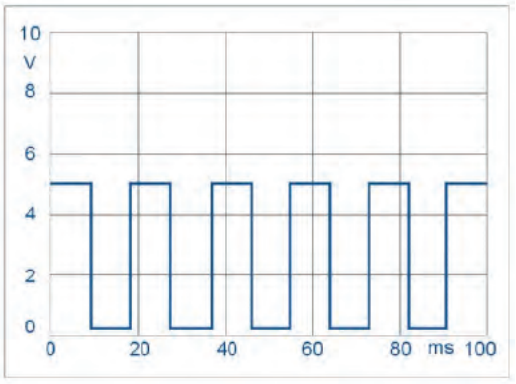

Oscylogram przedstawia sygnał prostokątny, gdzie wyraźnie widoczna jest powtarzalność cykli. Jeśli spojrzymy dokładnie na oś czasu, widzimy, że w ciągu 100 ms pojawia się 5 pełnych okresów sygnału. To znaczy, że każdy okres trwa 20 ms (100 ms / 5 = 20 ms). Częstotliwość sygnału to odwrotność okresu, czyli f = 1/T. Podstawiając wartości: f = 1/0,02 s = 50 Hz. To dosyć typowa częstotliwość w układach sterowania, szczególnie tam, gdzie stosowane są różnego rodzaju sterowniki lub szybkie przełączniki. Moim zdaniem, umiejętność czytania takich wykresów to podstawa w praktyce serwisowej czy podczas projektowania automatyki – bez tego ciężko skutecznie diagnozować problemy lub oceniać, czy nasz układ działa zgodnie z założeniami producenta. W automatyce przemysłowej czy motoryzacji, często spotykamy się z sygnałami o zadanej częstotliwości i to właśnie analiza oscyloskopowa pozwala szybko wychwycić błędy działania sensorów lub aktuatorów. Warto też pamiętać, że poprawne odczytywanie częstotliwości z oscyloskopu to jedna z podstawowych umiejętności każdego technika i inżyniera. Tego typu wiedza przydaje się także podczas ustawiania parametrów sterowników PLC czy diagnostyki magistral cyfrowych.

W analizie tego typu wykresów łatwo popełnić kilka typowych błędów, które wynikają z nieprawidłowego odczytania osi czasu lub napięcia. Często skupiamy się na wartościach napięcia i próbujemy wyciągać wnioski na temat średniej wartości lub współczynnika wypełnienia, patrząc tylko na samą wysokość impulsu, a nie uważnie analizując ich czas trwania. Współczynnik wypełnienia, choć wydaje się bardzo niski na pierwszy rzut oka, po dokładnej analizie – uwzględniając proporcje czasu trwania stanu wysokiego względem całego okresu – nie odpowiada sugerowanej wartości 10%, wygląda raczej na 50%. Podobnie z wartością średnią napięcia: w przypadku sygnału prostokątnego o równych czasach trwania stanów wysokiego i niskiego, wartość średnia powinna być w połowie amplitudy, czyli tutaj około 2,5 V, a nie 5 V jak sugeruje jedna z odpowiedzi. Często błędnie przyjmujemy, że jeśli widzimy na osi pionowej wartość 5 V, to od razu dotyczy to całego przebiegu, zupełnie ignorując fakt, że połowa czasu sygnał jest na poziomie 0 V. Zdarza się też mylić okres z całym zakresem widocznym na wykresie – tutaj całe okno to 100 ms, ale pojedynczy okres to zaledwie 20 ms. Takie błędy w odczycie są powszechne u początkujących, którzy nie mają jeszcze nawyku liczenia ilości cykli w danym przedziale czasu. Moim zdaniem warto zawsze na spokojnie policzyć „ile razy sygnał się powtarza” i podzielić zakres czasu przez tę liczbę – to pozwala uniknąć nieporozumień i błędów interpretacyjnych. W praktyce te umiejętności są niezbędne do prawidłowej diagnostyki zarówno prostych, jak i zaawansowanych układów sterowania.