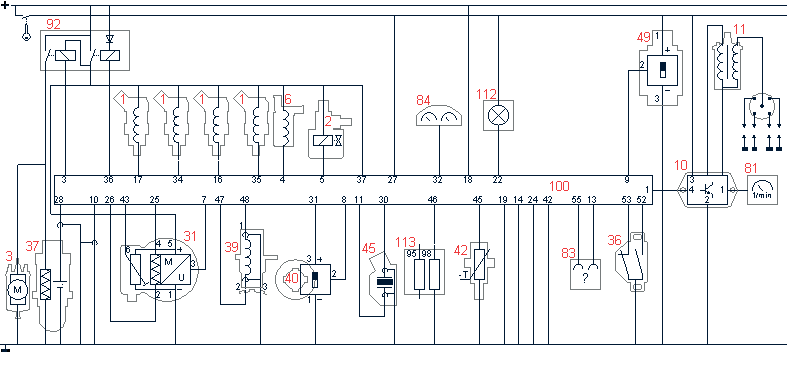

Prawidłowo wskazałeś zacisk numer 40 jako miejsce podłączenia woltomierza w celu pomiaru napięcia zasilania w obwodzie czujnika Halla. Wynika to z tego, że zgodnie ze schematem, zacisk 40 odpowiada za zasilanie elementu i znajduje się bezpośrednio na linii zasilającej czujnik. W branży motoryzacyjnej, głównie przy diagnostyce czujników Halla (np. w układach zapłonowych lub pozycjonowania wału korbowego), kontrolny pomiar napięcia wykonuje się właśnie między zaciskiem zasilającym czujnik a masą. Pozwala to nie tylko potwierdzić obecność napięcia, ale też ocenić, czy przewody nie mają przerwy, czy nie występuje spadek napięcia przez słabe połączenia. Takie podejście jest zgodne z dobrymi praktykami serwisowymi i wytycznymi producentów pojazdów, bo mierząc napięcie bezpośrednio na czujniku, eliminujemy ryzyko błędnej diagnozy spowodowanej utlenionymi stykami czy uszkodzonym przewodem. W praktyce warsztatowej często spotykałem się z przypadkami, gdy mierząc napięcie w innym miejscu instalacji, można łatwo przeoczyć realny problem z zasilaniem czujnika. Szczerze polecam zawsze najpierw upewnić się, że napięcie dochodzi do zacisku czujnika – to niby banał, ale potrafi oszczędzić sporo czasu i nerwów, zwłaszcza gdy walczymy z nietypowymi usterkami elektrycznymi.

Wybierając inne zaciski do pomiaru napięcia zasilania czujnika Halla, łatwo wpaść w pułapkę myślenia, że napięcie zasilania można sprawdzić w dowolnym miejscu instalacji, gdzie tylko pojawia się przewód pod napięciem. To jednak spore uproszczenie, które często prowadzi do błędnej diagnozy. Przykładowo, zacisk 10 jest związany z innym elementem układu i nie służy bezpośrednio do zasilania czujnika Halla; mierząc tam napięcie, można uzyskać wartość, która nie odzwierciedla rzeczywistego stanu zasilania czujnika. Podobny problem pojawia się przy zacisku 31, który na schemacie występuje przy silniku krokowym, a nie przy zasilaniu czujnika – tu również pomiar nie jest miarodajny dla diagnostyki czujnika Halla. Zacisk 37 pojawia się przy zupełnie innym podzespole, najczęściej powiązanym z mechanicznym lub elektrycznym sterowaniem, ale nie z elektroniką czujnika Halla. Z mojego doświadczenia wynika, że najczęstszą przyczyną błędnych pomiarów jest brak analizy, jak poprowadzone są poszczególne ścieżki w obwodzie i gdzie faktycznie znajduje się źródło zasilania danego komponentu. Każdy pomiar, zwłaszcza w układach wrażliwych na dokładność napięcia, powinien być realizowany bezpośrednio na wejściu badanego elementu. To pozwala uniknąć pomyłek wynikających z potencjalnych przerw, korozji lub uszkodzeń przewodów w innych częściach instalacji. Praktyka warsztatowa i zalecenia producentów są w tej kwestii jednoznaczne – mierzymy tam, gdzie napięcie realnie trafia do czujnika, a nie w przypadkowym, wygodnym punkcie. Wniosek jest prosty: tylko poprawne zlokalizowanie punktu pomiarowego gwarantuje miarodajność wyniku i skuteczność w naprawie elektroniki pojazdowej.