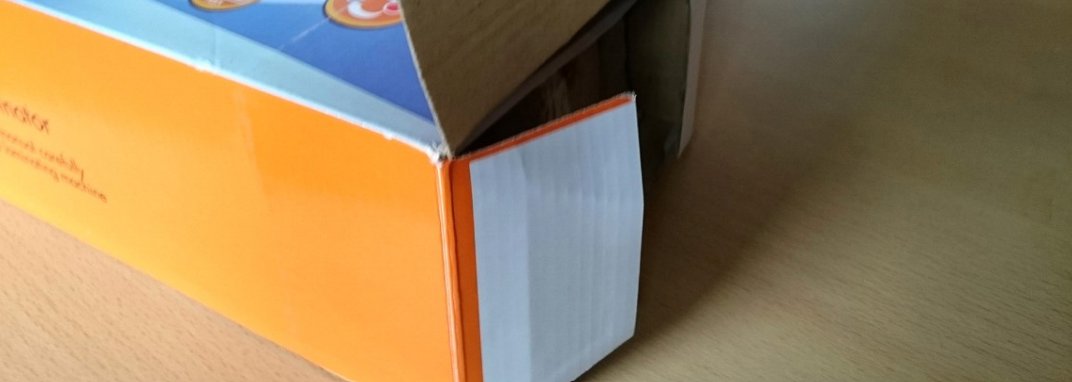

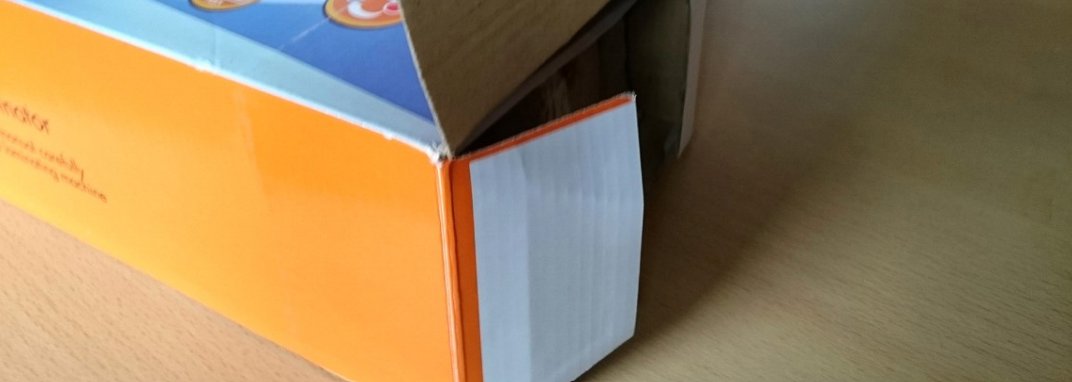

Kaszerowanie to proces polegający na naklejaniu cienkiej warstwy papieru, często zadrukowanej, na arkusz tektury. Robi się to właśnie przed wykrawaniem, bo tylko wtedy mamy pewność, że cała powierzchnia tektury zostanie równo pokryta, a późniejsze cięcie i bigowanie pozwala uzyskać idealnie dopasowane krawędzie. Z mojego doświadczenia wynika, że firmy, które robią kaszerowanie po wykrawaniu, miewają potem problem z odstawaniem narożników albo z niechlujnym wyglądem pudełek, bo okleina nie pokrywa dokładnie wszystkich elementów. W branży opakowaniowej to wręcz standard, żeby najpierw kaszerować, a dopiero potem przechodzić do wycinania kształtów na sztanctyglu. Dzięki temu powierzchnia jest gładka, nie ma przesunięć nadruku czy bąbli powietrza. Takie podejście ułatwia również późniejsze składanie i klejenie opakowań – praktyka pokazuje, że trzymając się tej kolejności, oszczędzamy mnóstwo nerwów i materiału. Dobrze to widać na przykładzie masowej produkcji opakowań np. dla przemysłu spożywczego czy farmaceutycznego, gdzie liczy się powtarzalność i wysoka jakość. No i warto pamiętać, że zgodnie z normami FEFCO czy ISO, kaszerowanie to operacja wyjściowa dla późniejszych procesów, bo gwarantuje najmniejszy odpad i największą precyzję.

W przemyśle tekturowym, zwłaszcza przy produkcji opakowań, kolejność procesów technologicznych ma ogromne znaczenie dla jakości wyrobu końcowego. Kaszerowanie, czyli naklejanie zadrukowanego arkusza papieru na tekturę, nie może być przeprowadzane po wykrawaniu, bo wtedy trudno zagwarantować, że okleina równomiernie pokryje wszystkie krawędzie i powierzchnie – z praktyki wynika, że prowadzi to do odstawania papieru na narożnikach, a także do widocznych przesunięć, co wygląda nieprofesjonalnie. W branży zdarzają się błędne założenia, że kaszerowanie po nagniataniu lub po wykrawaniu pozwala na lepsze dopasowanie do finalnego kształtu, ale to mit – w rzeczywistości znacznie zwiększa się ilość odpadów, a cały proces jest dużo mniej wydajny. Kolejna popularna pomyłka to przekonanie, że kaszerowanie powinno być wykonane przed drukowaniem – to zupełnie nielogiczne, bo drukuje się zawsze na płaskim, gładkim podłożu, zanim jeszcze arkusz zostanie zintegrowany z tekturą. Tylko wtedy można uzyskać wysoką jakość grafiki i precyzyjne pasowanie kolorów. Zresztą, normy branżowe – chociażby FEFCO – jednoznacznie wskazują prawidłową kolejność: najpierw druk na cienkim papierze, potem kaszerowanie tego papieru na arkusz tektury, a dopiero później wykrawanie i bigowanie. Przeskakiwanie tych etapów skutkuje zmarnowanym materiałem, trudnościami produkcyjnymi i słabą estetyką produktu. W codziennej pracy naprawdę się to potwierdza – szczególnie przy dużych seriach opakowań, gdzie każda niedokładność czy przesunięcie powtarza się na tysiącach sztuk. Moim zdaniem najczęstszy błąd myślowy w tym temacie to niedocenianie wpływu odpowiedniej kolejności procesów na stabilność i wygląd gotowego opakowania.