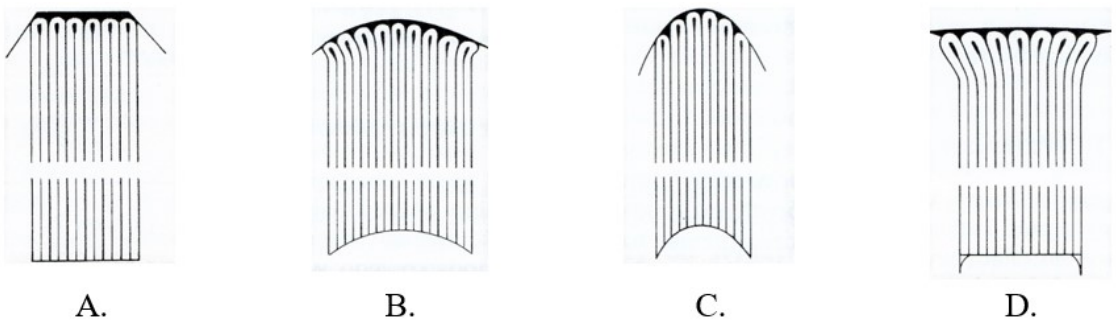

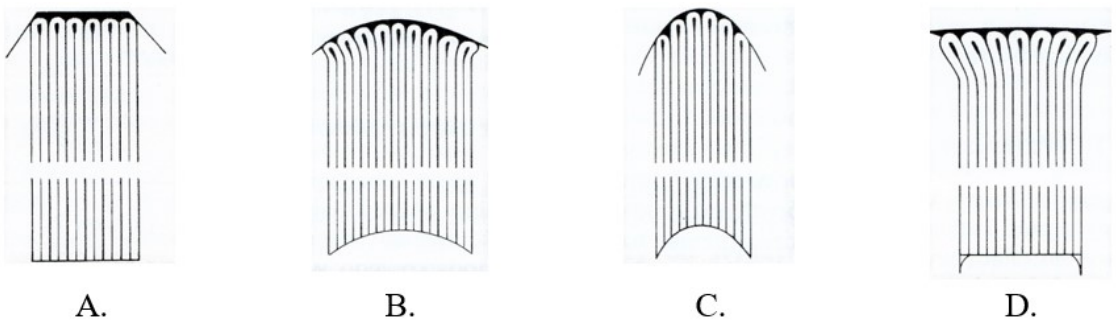

Grzbiet wkładu wieloskładkowego o kształcie oporkowym zaokrąglonym to właśnie ten oznaczony jako II, czyli odpowiedź D. Moim zdaniem to jeden z najbardziej charakterystycznych profili, bo od razu rzuca się w oczy specyficzne, łagodne wygięcie górnej części grzbietu. Taki kształt jest bardzo korzystny z punktu widzenia rozkładu naprężeń w materiale wkładu. Gładkie, zaokrąglone przejścia praktycznie eliminują ostre kąty i punkty spiętrzeń naprężeń, które są krytyczne w miejscach pracy wkładu pod dużymi obciążeniami mechanicznymi czy termicznymi. W praktyce, oporkowy zaokrąglony grzbiet jest często stosowany w przypadku wkładów wieloskładkowych, które muszą spełniać wyśrubowane normy wytrzymałościowe, np. w elementach konstrukcyjnych maszyn, gdzie zależy nam na bezawaryjnej pracy przez długi czas. Dodatkowo, taki profil ułatwia równomierne przenoszenie sił oraz minimalizuje możliwość inicjacji pęknięć zmęczeniowych. Z doświadczenia wiem, że stosowanie zaokrąglonych oporkowych grzbietów to swego rodzaju standard w nowoczesnej inżynierii materiałowej, potwierdzony choćby zaleceniami norm ISO czy PN dotyczących projektowania elementów narażonych na obciążenia zmienne. Szczególnie w technice maszynowej czy lotniczej – tam nie ma miejsca na kompromisy jeśli chodzi o kształtowanie grzbietów wkładów!

W przypadku analizy kształtów grzbietów wkładów wieloskładkowych bardzo często pojawia się pokusa, by wybierać profile bardziej spektakularne lub przypominające łuk, jednak nie zawsze są one zgodne ze standardami oporkowymi. Charakterystyczne błędy myślowe to utożsamianie zaokrąglenia z dużą krzywizną, podczas gdy kluczowe w grzbiecie oporkowym zaokrąglonym jest gładkie, subtelne przejście bez wyraźnych spiętrzeń ani ostrych kątów. Przykładowo, profile odpowiadające oznaczeniom I, III czy IV mogą wydawać się poprawne ze względu na pozorne zaokrąglenie albo wyraźny łuk, jednak dokładny rozkład linii sił i naprężeń pokazuje, że tylko profil zaokrąglony oporkowo gwarantuje brak koncentracji naprężeń w newralgicznych punktach. W praktyce, wybór niewłaściwego profilu prowadzi do znacznego ograniczenia żywotności wkładu, bo w miejscach ostrych przejść czy nieprawidłowo wygiętych łuków bardzo łatwo powstają mikropęknięcia. Z mojego doświadczenia wynika, że w branży często bagatelizuje się rolę subtelnych różnic geometrycznych, które później mają krytyczne znaczenie w eksploatacji – szczególnie, gdy wkład poddany jest cyklicznym obciążeniom. Standardy branżowe (np. wytyczne ISO dla elementów przenoszących duże siły) wyraźnie wskazują, że tylko oporkowy grzbiet zaokrąglony, taki jak w odpowiedzi II, minimalizuje ryzyko awarii i zapewnia najlepszą trwałość. Pozostałe kształty, mimo że mogą być estetyczne lub intuicyjne, po prostu nie spełniają tych wymagań i nie są rekomendowane w odpowiedzialnych zastosowaniach inżynierskich.