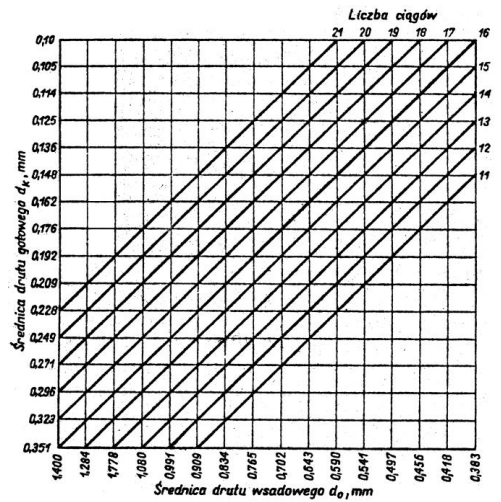

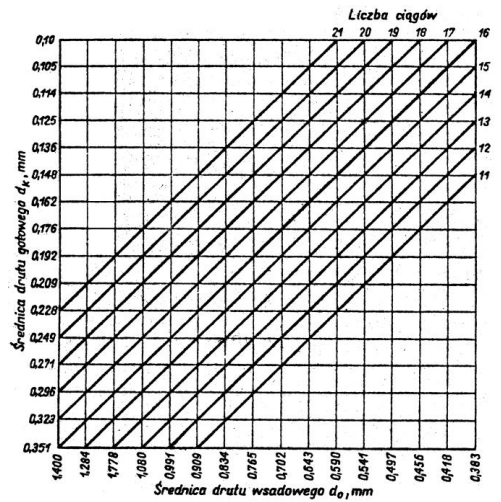

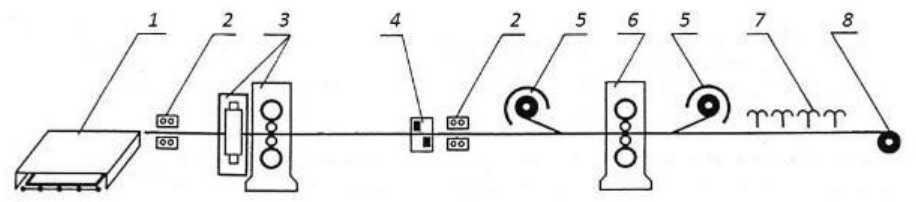

Określ na podstawie wykresu ile ciągów należy zaplanować w trakcie wytwarzania drutu na ciągarce wielostopniowej, jeśli średnica drutu wsadowego wynosi 0,541 mm, a średnica gotowego drutu ma wynosić 0,125 mm.

| Metal | Temperatura spiekania wyrobów °C |

|---|---|

| Żelazo/stale | 1100÷1300 |

| Stopy Al | 590÷620 |

| Miedź | 750÷1000 |

| Mosiądz | 850÷950 |

| Brąz | 740÷780 |

| Metale wysokotopliwe | 1200÷1600 |

| Metal | Temperatura spiekania wyrobów, °C |

|---|---|

| Żelazo/stale | 1 100÷1 300 |

| Stopy Al | 590÷620 |

| Miedź | 750÷1 000 |

| Mosiądze | 850÷950 |

| Brązy | 740÷780 |

| Metale wysokotopliwe | 1 200÷1 600 |

| Parametr | Jednostka miary | Wartość |

|---|---|---|

| Masa ciekłego kamienia miedziowego | Mg/cykl | 147 |

| Czas świeżenia | ||

| − I okres | min | 90÷120 |

| − II okres | min | 230÷260 |

| Średnie natężenie przepływu powietrza procesowego | ||

| − I okres | Nm3/godz. | 30 000 |

| − II okres | Nm3/godz. | 22 000 |

| Stężenie SO2 za konwertorem | ||

| − I okres | % obj. | 6÷8 |

| − II okres | % obj. | 11÷13 |

| Zapylenie gazów | ||

| − I okres | g/Nm3 | 30÷35 |

| − II okres | g/Nm3 | 15÷20 |

| Masa miedzi konwertorowej | Mg/cykl | 90 |

| Parametr | Jednostka | Min. | Max. | Typowa |

|---|---|---|---|---|

| Wielkość nadawy koncentratu | Mg/h | 40 | 120 | 80÷112 |

| Sposób rozłożenia strumienia koncentratu na poszczególne palniki | Mg/h | 10 | 30 | 20÷28 |

| Wielkość nadawy pyłów zwrotnych | Mg/h | 0 | 16 | 9-14 |

| Wielkość nadawy produktu z IOS | Mg/h | 0 | 8 | 1÷4,5 |

| Wielkość nadawy odsiewów kamienia wapiennego | Mg/h | 0 | 4 | 1÷2 |

| Stopień przetlenienia koncentratu | Nm³/Mg | 220 | 290 | 250÷275 |

| Zawartość tlenu w dmuchu technologicznym | % | 70 | 85 | 76÷82 |

| Ilość oleju spalanego w szybie reakcyjnym | l/h | 80 | 1000 | 80÷200 |

| Temperatura podgrzania dmuchu technologicznego | °C | 20 | 220 | 100÷150 |

| Przepływ powietrza do aeracji | Nm³/h | 150 | 300 | 160÷200 |

| Wielkość strumienia dmuchu zimnego powietrza do odstojnika | Nm³/h | 0 | 10000 | 2000÷5000 |

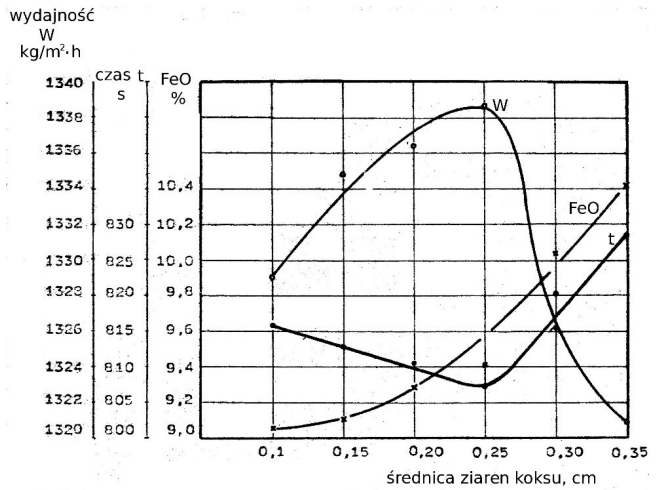

| Receptura namiaru spiekalni | |||||

|---|---|---|---|---|---|

| Składniki | Wsad wilgotny | Zawartość H₂O | Wsad suchy | Łączne straty prażenia i redukcji | Składniki spieku |

| kg | % | kg | kg | kg | |

| Ruda żelaza = 55% Fe | 450,0 | 5 | 427,5 | 12,0 | 415,5 |

| Koncentrat rud żelaza = 60% Fe | 435,0 | 7 | 405,0 | 2,4 | 402,6 |

| Pył wielkopiecowy | 40,0 | 8 | 36,8 | 2,9 | 33,9 |

| Zgorzelina walcownicza | 30,0 | 2 | 29,4 | - | 29,4 |

| Kamień wapienny | 200,0 | 2 | 196,0 | 84,6 | 111,4 |

| Koks | 80,0 | 8 | 73,6 | 66,4 | 7,2 |

| Razem | 1 235,0 | - | 1 168,3 | 168,3 | 1 000 |

| Proszek | Nacisk, MPa |

|---|---|

| Aluminium | 70÷275 |

| Mosiądzu | 400÷700 |

| Brązu | 200÷275 |

| Żelaza | 350÷800 |

| Tantalu | 70÷140 |

| Wolframu | 70÷140 |

| Tlenku aluminium | 110÷140 |

| Węgla | 140÷165 |

| Do obliczeń wykorzystaj wzór: Δhmax = 0,5 D μ2 |

| Namiery materiałów wsadowych do wytopu 1 Mg żeliwa EN-GJL350 | |||||

|---|---|---|---|---|---|

| Materiał wsadowy | Numer wytopu | ||||

| 1 | 2 | 3 | 4 | 5 | |

| Surówka, kg | 710 | 700 | 705 | 700 | 695 |

| Złom stalowy, kg | 240 | 250 | 245 | 245 | 255 |

| Fe – Si, kg | 18 | 20 | 19 | 21 | 20 |

| Fe – Mn, kg | 10 | 11 | 9 | 11 | 9 |

| Modyfikator, kg | 11 | 11 | 10 | 9 | 10 |

| Nawęglacz, kg | 8 | 10 | 9 | 11 | 10 |

| Zużycie energii, paliw i surowców w instalacjach produkcyjnych żelaza i stali | |||

|---|---|---|---|

| Zużycie | Spiekalnia | Wielkie piece | Konwertory |

| Paliwa stałe, kg/Mg produktu | 55÷63 | 520÷580 | 0,7 |

| Paliwa gazowe, tys.m³/Mg produktu | 0,007÷0,009 | 0,66÷0,78 | 0,01÷0,02 |

| Tlen, m³/Mg produktu | - | 21,5 | 58 |

| Energia elektryczna, kWh/Mg produktu | 40÷50 | 42,2 | 44,4 |

| Energia cieplna - ogółem, MJ/Mg produktu | 1592÷1650 | 14 405÷17 545 | 385,4÷575,4 |

| Wsad żelazonośny kg/Mg produktu | 1250÷1550 | 1700 | 1130 |

| Tworzywa z recyklingu (zgorzelina, pyły, szlamy, żużel), kg/Mg produktu | 90 | - | - |

| Topniki, kg/Mg produktu | 150÷280 | 0,7 | 179 |

| Zużycie materiałów pomocniczych w procesie wytwarzania 1 tony spieku | |

|---|---|

| CaCO3 | 147÷175 kg /tonę spieku |

| Ca Mg(CO3)2 | 72÷86 kg /tonę spieku |

| Koksik | 65 kg /tonę spieku |

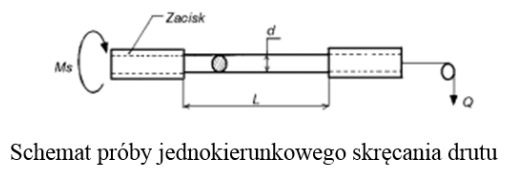

| Odległość L między zaciskami w zależności od średnicy d próbki (drutu). | |

|---|---|

| Średnica nominalna d [mm] | Odległość między zaciskami (nominalna) |

| 0,3 ≤ d < 1 | 200 d |

| 1 ≤ d < 5 | 100 d1) |

| 5 ≤ d | 50 d2) |

| 1) Odległość 50 d może być stos. za spec. zgodą, gdy maszyna nie pozwala na zastos. długości równej 100 d 2) Odległość 30 d może być stos. za spec. zgodą, gdy maszyna nie pozwala na zastos. długości równej 50 d | |

| Materiał | Zastosowanie atmosfery spiekania | ||||

|---|---|---|---|---|---|

| Azot | Zdysocjowany amoniak | Argon | Hel | Oczyszczony egzogaz | |

| Stopy aluminium | X | ||||

| Węgliki spiekane | X | X | |||

| Stopy magnetycznie miękkie | X | ||||

| Molibden, wolfram, kobalt | X | X | X | ||

| Mosiądz | X | X | |||

| Surówka, skład chemiczny | C | Si | P | S |

| Przed odsiarczaniem | 4,4% | 0,45% | 0,08% | 0,04% |

| Po odsiarczaniu | 4,4% | 0,45% | 0,08% | 0,01% |

| Parametr | Wartość | |||

|---|---|---|---|---|

| Zużycie środka odsiarczającego | 90 kg/min | |||

| Jednostkowe zużycie środka | 3 kg/t surówki | |||

| Czas odsiarczania | 15 min | |||