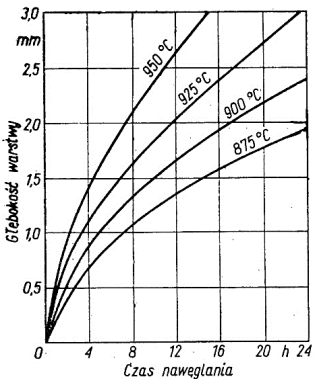

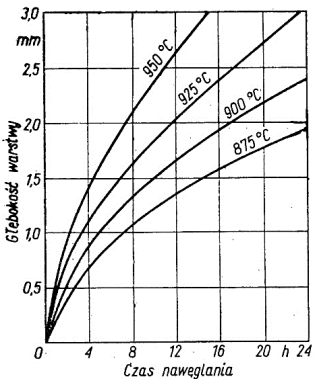

Wybierając czas nawęglania około 10 godzin dla uzyskania warstwy nawęglonej o głębokości 1,5 mm w temperaturze 900°C, zastosowano zasadę analizy wykresów procesów cieplnych, co jest bardzo praktyczne w codziennej pracy technika czy inżyniera. Z wykresu jasno wynika, że przy 900°C krzywa dla tej temperatury przecina poziom 1,5 mm właśnie w okolicach 10 godzin. Takie podejście jest zgodne z normami dotyczącymi nawęglania, gdzie kluczowe jest precyzyjne dobranie czasu i temperatury, by uniknąć przegrzania powierzchni lub zbyt płytkiej warstwy. W praktyce przemysłowej, np. w produkcji kół zębatych czy wałów, dokładne określenie tych parametrów ma duże znaczenie dla późniejszej trwałości i odporności na ścieranie. Moim zdaniem warto pamiętać, że zbyt długie nawęglanie może prowadzić do niepotrzebnych strat energii, a zbyt krótkie – do niewystarczającej twardości powierzchni. Warto też znać zasadę, że głębokość warstwy nawęglonej rośnie proporcjonalnie do pierwiastka kwadratowego z czasu – to tłumaczy, czemu na początku proces przebiega szybko, a potem zwalnia. Takie wykresy znaleźć można w niemal każdej literaturze branżowej, np. PN-EN ISO 2639 dotyczącej twardości warstwy nawęglonej. Z mojego doświadczenia wynika, że umiejętność czytania tego typu diagramów znacznie ułatwia planowanie obróbki cieplnej stali, zwłaszcza w produkcji seryjnej.

Właściwe określenie czasu nawęglania stali niestopowej w temperaturze 900°C wymaga dokładnej analizy wykresu zależności głębokości warstwy od czasu. Często pojawiają się mylne założenia, że proces ten jest liniowy – to znaczy, że dwukrotnie dłuższy czas da dwa razy głębszą warstwę. To jeden z częstszych błędów. W rzeczywistości zależność jest nieliniowa, zgodnie z prawem dyfuzji – głębokość warstwy rośnie proporcjonalnie do pierwiastka kwadratowego z czasu. Przyjmowanie zbyt krótkiego czasu nawęglania, na przykład ok. 5 godzin, skutkuje powstaniem zbyt płytkiej warstwy, która w praktyce może nie zapewnić wymaganej odporności na ścieranie i zużycie – szczególnie w zastosowaniach typu koła zębate czy krzywki. Z kolei wybór zbyt długiego czasu nawęglania, jak 14 godzin, prowadzi do nieekonomicznego zużycia energii, a czasem nawet do niepotrzebnego przegrzania powierzchni i pogorszenia własności mechanicznych. Zdarza się również, że błędnie wybiera się wartości pośrednie, takie jak 7 godzin, opierając się na zgadywaniu lub zaokrąglaniu wykresu „na oko”. To niezgodne z dobrymi praktykami – zawsze należy dążyć do jak najdokładniejszego odczytu wykresu lub korzystać ze wzorów: warstwa o głębokości 1,5 mm przy 900°C powinna być uzyskana w czasie bliskim 10 godzin, co wynika z charakterystyki dyfuzji w temperaturach stosowanych w nawęglaniu. Kluczowa jest tu także świadomość, że zbyt gruba warstwa nie zawsze jest korzystna – może prowadzić do pękania podczas hartowania. Przemysłowe normy, jak wspomniana PN-EN ISO 2639 czy wytyczne ASM Handbook, podkreślają konieczność precyzyjnego doboru parametrów. Moim zdaniem najważniejsze jest skupienie się na analizie danych doświadczalnych i nieuleganie pokusie „strzelania” – to odróżnia dobrego praktyka od osoby początkującej.