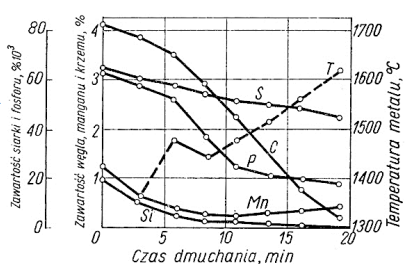

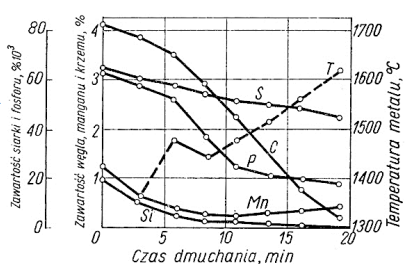

Czas świeżenia kąpieli metalowej jest kluczowy dla procesu redukcji zawartości węgla w stali. W przypadku zadania zmniejszenia zawartości węgla do poziomu 1%, potrzeba około 15 minut, co można wywnioskować z wykresu. Węgiel w stali musi być kontrolowany, ponieważ wpływa na jej twardość i wytrzymałość. Zbyt duża zawartość prowadzi do kruchości, co jest niepożądane w wielu zastosowaniach. Dlatego w praktyce przemysłowej, dokładne monitorowanie i kontrola czasu procesów, takich jak świeżenie, są standardem. Przykładem może być produkcja stali konstrukcyjnej, gdzie precyzyjna kontrola składu chemicznego jest nieodzowna. Podczas procesu dmuchania tlenem, redukcja węgla następuje poprzez utlenianie, a czas tego procesu zależy od wielu czynników, w tym temperatury i składu pierwotnego surowca. Dlatego, moim zdaniem, 15 minut jest optymalnym czasem na osiągnięcie pożądanej jakości stali, co też potwierdzają praktyki w hutach.

Zrozumienie procesu redukcji zawartości węgla w stali wymaga znajomości mechanizmów chemicznych i termicznych zachodzących podczas świeżenia kąpieli metalowej. Wybór czasu 2, 12 czy 4 minut nie jest poprawny, co wynika z niewłaściwego odczytania danych wykresu lub niepełnego zrozumienia procesu. Proces dmuchania tlenem, który jest powszechnie stosowany w przemyśle stalowym, polega na utlenianiu węgla, co z kolei prowadzi do jego redukcji. Jednak czas tego procesu musi być dostosowany do ilości węgla początkowego oraz pożądanej zawartości w końcowym produkcie. Czas 2 czy 4 minut może być zbyt krótki dla pełnej reakcji utleniania węgla, co prowadzi do niedostatecznej redukcji jego zawartości. Z kolei 12 minut może nie wystarczyć do osiągnięcia pełnej reakcji w obecnych warunkach huty. Typowym błędem jest także niebranie pod uwagę dynamiki procesu oraz wpływu innych czynników, jak temperatura czy obecność domieszek, co może prowadzić do nieprawidłowych wniosków w analizie wykresów. W rzeczywistości, każda zmiana w procesie hutniczym musi być dokładnie analizowana i dostosowywana do specyficznych wymagań, co jest standardem w branży.