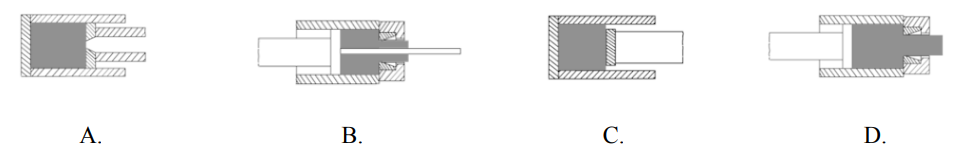

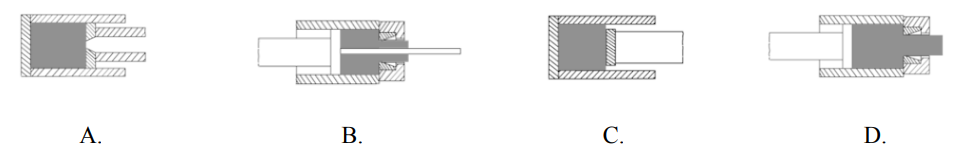

Schemat wyciskania współbieżnego przedstawiony na rysunku D jest prawidłowy, ponieważ prezentuje proces, w którym materiał i narzędzie poruszają się w tym samym kierunku. To kluczowe dla produkcji wyrobów pełnych, ponieważ pozwala na efektywne zmniejszenie sił tarcia, co przekłada się na mniejsze zużycie narzędzi i oszczędność energii. Wyciskanie współbieżne jest często stosowane w produkcji długich elementów metalowych, takich jak pręty czy rury. Zastosowanie tego rodzaju procesu pozwala na uzyskanie wyrobów o jednolitej strukturze i lepszej jakości powierzchni. Moim zdaniem, to jedna z najlepszych metod, jeśli chodzi o zachowanie integralności materiału przy minimalizacji jego uszkodzeń. Standardy branżowe, takie jak normy ISO, często zalecają ten typ procesu dla określonych stopów metali, co tylko potwierdza jego skuteczność i uniwersalność. Podejście to ma również znaczenie ekologiczne, ponieważ mniejsza ilość odpadów produkcyjnych wpływa na zmniejszenie kosztów związanych z recyklingiem.

Wybór nieprawidłowej odpowiedzi wynika często z niezrozumienia istoty procesu wyciskania współbieżnego. Rysunki A, B i C nie przedstawiają tego konkretnego zjawiska. Na przykład, schemat A może być mylony z procesami tłoczenia, ale brak tu jednoznacznych wskazówek dotyczących kierunku przepływu materiału i narzędzi. Z kolei B przedstawia strukturę bardziej przypominającą wyciskanie przeciwbieżne, gdzie materiał i narzędzie poruszają się w przeciwnych kierunkach, co zwiększa tarcie i zużycie narzędzi. Schemat C nie wyraża wyraźnie zaangażowania ruchu obydwu elementów w tę samą stronę, co jest kluczowe w wyciskaniu współbieżnym. Typowym błędem jest myślenie, że wszystkie procesy wyciskania są podobne, a to podejście prowadzi do nieporozumień. Procesy takie jak te mają swoje specyficzne zastosowania i implikacje technologiczne, które są szczegółowo opisane w literaturze technicznej. Zrozumienie różnic jest kluczowe dla efektywnego projektowania i produkcji, co z mojego doświadczenia znacznie wpływa na końcową jakość wyrobu.