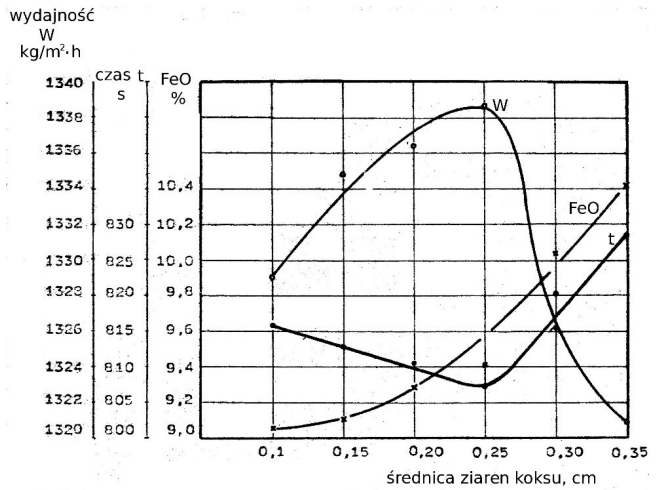

Wybrałeś średnicę ziaren koksu 0,25 cm i to faktycznie jest odpowiednia wartość, na której skupia się maksymalna wydajność spiekania. Wszystko kręci się wokół tego, jak koks wpływa na przepływ gazów i procesy termiczne w mieszance spiekalniczej. Kiedy ziarnistość osiąga 0,25 cm, mamy idealne warunki do optymalnego spalania i przepływu ciepła. To też moment, w którym minimalizujemy straty energii i maksymalizujemy reakcje chemiczne wewnątrz spieku. Wiedza ta ma ogromne praktyczne zastosowanie, szczególnie w przemyśle hutniczym, gdzie efektywność procesów jest kluczowa. Moim zdaniem, zrozumienie takich zależności jest fundamentem dla każdej osoby zajmującej się technologią materiałów. Kiedy myślimy o wydajności, kluczowe jest balansowanie pomiędzy wielkością ziarna a wymaganiami procesu produkcyjnego. Właśnie takie detale, jak ten, pokazują, jak bardzo istotne jest precyzyjne dopasowanie parametrów dla uzyskania najlepszych wyników, zgodnie z branżowymi standardami efektywności energetycznej.

Spójrzmy na to z innej strony – wybór niewłaściwej średnicy ziaren koksu może prowadzić do istotnych problemów w procesie spiekania. Rozważając średnicę 0,22 cm lub 0,30 cm, można zauważyć, że są one mniej efektywne w kontekście wydajności procesu. Dlaczego? Otóż, przy mniejszej średnicy, jak 0,22 cm, mamy do czynienia z problemem nadmiernego zagęszczenia, co hamuje przepływ gazów oraz równomierne rozłożenie ciepła. Z kolei większe ziarna, jak 0,30 cm, powodują zbyt szybkie spalanie na powierzchni, co prowadzi do nierównomiernego rozkładu temperatur. Te zjawiska skutkują niższą wydajnością i wyższym zużyciem energii, co jest sprzeczne z zasadami optymalizacji procesów produkcyjnych. Typowym błędem myślenia jest przekonanie, że większe ziarna zawsze lepiej przewodzą ciepło, co nie jest prawdą w kontekście tego, jak złożone reakcje chemiczne i fizyczne zachodzą w mieszance spiekalniczej. Dlatego precyzyjne dostosowanie parametrów jest kluczem do sukcesu w przemyśle hutniczym, gdzie wydajność i jakość są na wagę złota.