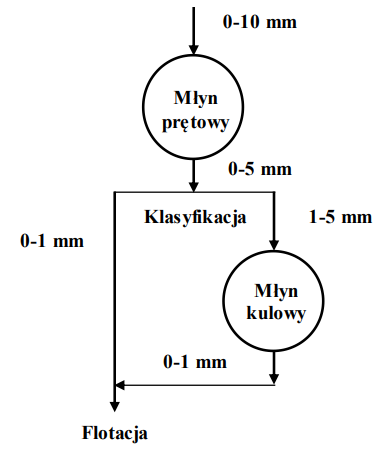

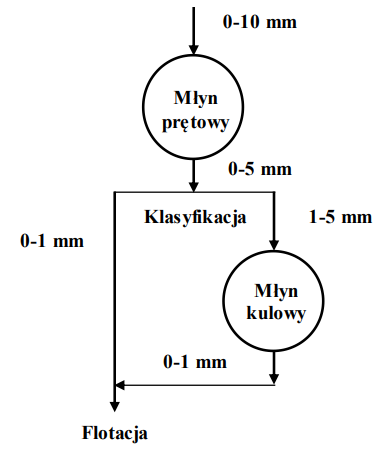

Wybranie zakresu 1–5 mm jako uziarnienia nadawy do mielenia w młynie kulowym na drugim stopniu jest zgodne z praktyką przemysłową i logiką procesu przedstawionego na schemacie. W procesach wielostopniowego rozdrabniania, po zastosowaniu młyna prętowego, materiał jest zwykle klasyfikowany, a frakcja 1–5 mm trafia do młyna kulowego, gdzie następuje dalsze rozdrobnienie. To jest bardzo typowa konfiguracja dla zakładów przeróbczych, gdzie zależy nam na uzyskaniu odpowiedniej granulacji do kolejnego etapu, często flotacji. Takie podejście pozwala na efektywne wykorzystanie energii oraz zapobiega nadmiernemu zużyciu kul i wyłożenia młyna, bo zbyt drobny materiał niepotrzebnie trafiałby do młyna kulowego, podnosząc koszty. Z mojego doświadczenia wynika, że często w praktyce inżynierskiej zwraca się uwagę na optymalizację tego podziału – jeżeli podamy nadawę o uziarnieniu za dużym, młyn kulowy nie poradzi sobie efektywnie, natomiast zbyt drobny materiał to marnotrawstwo energii. To jest zgodne ze standardami branżowymi – normy i zasady projektowania układów mielenia zawsze zakładają klasyfikowanie i kierowanie właściwej frakcji do odpowiedniego młyna, żeby uzyskać jednolitą granulację pod kolejne operacje, np. flotację.

Wielu uczniów i nawet młodych technologów myli się, zakładając, że młyn kulowy powinien być zasilany nadawą o bardzo szerokim zakresie uziarnienia lub nawet bardzo drobną frakcją. Problem polega na tym, że młyn kulowy na drugim stopniu mielenia projektuje się do rozdrabniania właśnie wyselekcjonowanej frakcji, najczęściej 1–5 mm. Jeśli przyjmiemy, że do młyna trafia wszystko od 0 do 10 mm, to całkowicie pomijamy rolę klasyfikacji po młynie prętowym – a przecież na schemacie widać wyraźnie, że frakcja 0–5 mm jest oddzielana i podlega dalszej selekcji. Zbyt szerokie uziarnienie w nadawie młyna kulowego prowadziłoby do bardzo nierównomiernego rozdrabniania, przeciążenia układu i strat energetycznych, a ponadto naruszałoby standardy projektowania takich układów, gdzie optymalizacja stopni mielenia jest kluczowa dla efektywności procesu. Z drugiej strony, jeśli ktoś uważa, że do młyna kulowego trafia tylko frakcja 0–1 mm, to jest to nieporozumienie – ta frakcja jest już gotowa i kierowana bezpośrednio do flotacji, o czym jasno mówi zarówno schemat, jak i podstawowe podręczniki technologii przeróbki surowców. Odpowiedź 0–5 mm wydaje się logiczna na pierwszy rzut oka, ale należy pamiętać, że większość materiału o uziarnieniu 0–1 mm jest już wyodrębniana i niepotrzebne byłoby jej dalsze mielenie. To typowy błąd myślowy – nieodróżnianie funkcji poszczególnych etapów procesu i brak uwzględnienia klasyfikacji jako ważnego kroku technicznego. Praktyka przemysłowa i dobre praktyki branżowe jasno pokazują, że tylko frakcja 1–5 mm powinna być kierowana do młyna kulowego na tym etapie.