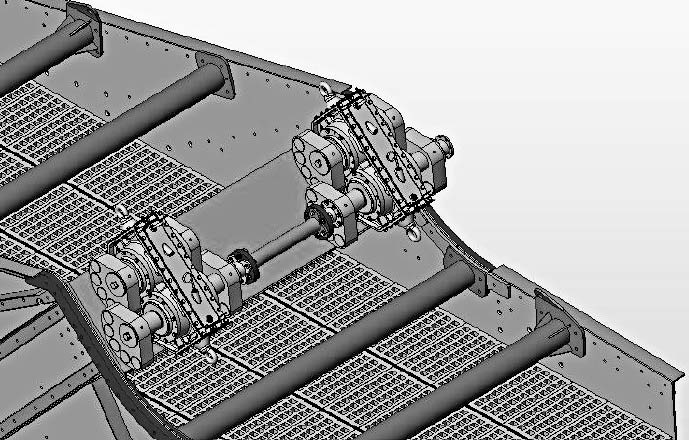

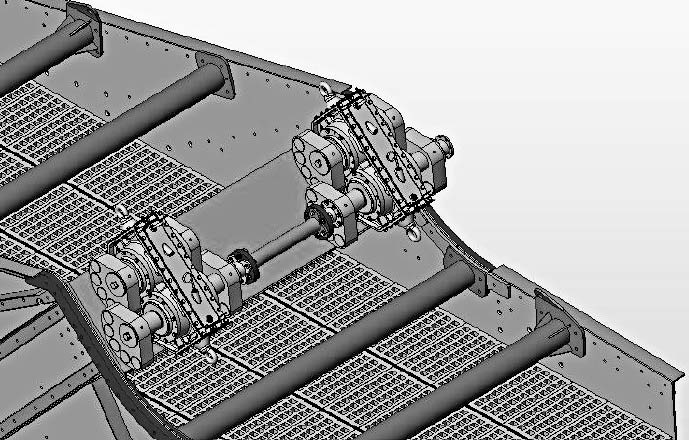

Widok przekroju na rysunku przedstawia klasyczny przykład napędu kołowego, który jest szeroko stosowany w maszynach przeróbczych, zwłaszcza przy napędzaniu bębnów, wałów lub innych elementów obrotowych. Charakterystyczne są tutaj mechanizmy przekładni zębatej, wały i łożyskowania. Dzięki zastosowaniu napędu kołowego uzyskujemy stabilny, przewidywalny ruch obrotowy, który łatwo przenosi duże momenty obrotowe i zapewnia wysoką trwałość konstrukcji nawet przy ciągłej, ciężkiej pracy. Moim zdaniem, warto zwracać uwagę na ten typ napędu szczególnie tam, gdzie wymagana jest precyzja oraz możliwość łatwego serwisowania czy wymiany zużytych części – branża górnicza i przeróbcza mocno stawia na takie rozwiązania, bo po prostu się sprawdzają od lat. Praktycznie każda wytrząsarka, przesiewacz czy bęben przeróbczy korzysta z tej technologii. Z mojego doświadczenia wynika też, że prawidłowe dobranie przekładni i regularna konserwacja napędu kołowego znacząco wpływa na wydłużenie żywotności całych linii technologicznych. Warto też pamiętać, że standardy branżowe, takie jak normy PN-EN dotyczące maszyn przeróbczych, mocno podkreślają stosowanie rozwiązań kołowych ze względu na ich bezpieczeństwo i efektywność.

Przy analizie przedstawionego przekroju można łatwo przeoczyć kilka istotnych szczegółów konstrukcyjnych, które jednoznacznie wskazują na napęd kołowy, dlatego niektóre błędne odpowiedzi wydają się na pierwszy rzut oka uzasadnione. Napęd sprężysty kojarzy się zazwyczaj z mechanizmami wykorzystującymi elementy elastyczne – takie jak sprężyny, wały skrętne czy sprzęgła z tłumieniem drgań – jednak na rysunku widać typową przekładnię mechaniczną o sztywnych połączeniach, bez elementów magazynujących energię sprężystą. Z kolei napęd prostoliniowy to rozwiązania stosowane zazwyczaj tam, gdzie ruch liniowy jest generowany bezpośrednio – np. poprzez siłowniki hydrauliczne, śruby pociągowe czy prowadnice – tutaj jednak mamy do czynienia z typowym ruchem rotacyjnym przenoszonym przez wały. Pneumatyka natomiast charakteryzuje się obecnością przewodów powietrznych, siłowników czy zaworów sterujących, których na rysunku brak – nie ma żadnych elementów typowych dla układów napędu pneumatycznego. Popularnym błędem jest utożsamianie każdej prostej konstrukcji z napędem prostoliniowym lub każdej rozbudowanej z pneumatycznym, ale branżowa praktyka i doświadczenie pokazują, że to właśnie klasyczne, mechaniczne napędy kołowe są najczęściej wykorzystywane do napędu wałów i bębnów w maszynach przeróbczych, ponieważ są niezawodne, łatwe w konserwacji, a do tego zapewniają wysoką efektywność transmisji mocy. Podejście polegające na automatycznym wybieraniu odpowiedzi z hasłem "sprężysty" lub "pneumatyczny" wynika często z nieznajomości szczegółów konstrukcyjnych i niedoceniania roli klasycznych przekładni kołowych w praktyce przemysłowej.