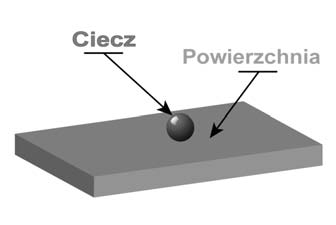

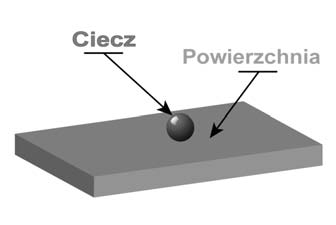

To właśnie jest przykład powierzchni niezwilżanej, czyli takiej, na której ciecz – najczęściej woda – tworzy wyraźną kroplę, zamiast się rozlewać i przylegać do podłoża. Moim zdaniem rozróżnienie tego typu zachowania jest szalenie ważne w procesach technologicznych, zwłaszcza przy przeróbce surowców czy podczas projektowania urządzeń flotacyjnych. Jeśli powierzchnia jest niezwilżana, oznacza to, że kąt zwilżania jest duży, często powyżej 90 stopni – to widać po okrągłym kształcie kropli. W praktyce oznacza to, że np. powierzchnia została pokryta warstwą hydrofobową albo sama z siebie ma właściwości odpychające wodę, jak teflon, niektóre minerały siarczkowe lub np. dobrze przygotowany węgiel przed procesem flotacji. To jest zgodne z normami branżowymi, gdzie zwilżalność przy ocenie własności powierzchni jest kluczowym kryterium. Z mojego doświadczenia wynika, że prawidłowa identyfikacja niezwilżanych powierzchni pozwala uniknąć wielu błędów w projektowaniu procesów, bo np. dobór odczynników flotacyjnych musi uwzględniać tę cechę. Nawet drobiazgowa obserwacja takiej kropli może pomóc w szybkim rozpoznaniu, czy materiał będzie się dobrze separował w wodzie, czy raczej będzie wymagał dodatkowych środków powierzchniowo czynnych. Często w praktyce pomija się ten etap, a szkoda, bo konsekwencje mogą być kosztowne.

Wiele osób myli czasem różne stopnie zwilżalności powierzchni, zwłaszcza patrząc na rysunek, gdzie kropla cieczy leży na powierzchni jako wyraźna kulka. Trzeba pamiętać, że to właśnie taki kulisty kształt świadczy o słabej lub wręcz zerowej zwilżalności. Jeśli ciecz tworzy rozlaną plamę, wtedy mówi się raczej o powierzchni dobrze lub całkowicie zwilżalnej. Natomiast jeśli kropla ledwo się spłaszcza, a jej kąt styku z podłożem jest duży, to mamy do czynienia z powierzchnią niezwilżaną – i to jest właśnie przedstawione na rysunku. W praktyce takie sytuacje spotykamy np. przy obróbce minerałów hydrofobowych, tam gdzie flotacja opiera się na tym, że określone cząstki nie nasiąkają wodą. Często błędne rozpoznanie prowadzi do złego doboru środków powierzchniowo czynnych lub niewłaściwego ustawienia procesu, bo operator zakłada, że materiał łatwo się zwilża. Wtedy separacja nie wychodzi, a wskaźniki technologiczne spadają. Z mojego doświadczenia wynika, że właśnie takie nieporozumienia są jednym z najczęstszych źródeł błędów zarówno w laboratorium, jak i w zakładzie przeróbczym. Branżowe dobre praktyki wymagają, by zwracać uwagę nie tylko na sam wygląd kropli, ale i na to, z jakiego materiału jest powierzchnia oraz jakie są stosowane odczynniki – bo nawet drobna zmiana może kompletnie zmienić zwilżalność. Warto więc wychwycić te niuanse i nie sugerować się wyłącznie nazwą odpowiedzi, tylko dobrze przeanalizować zjawisko.