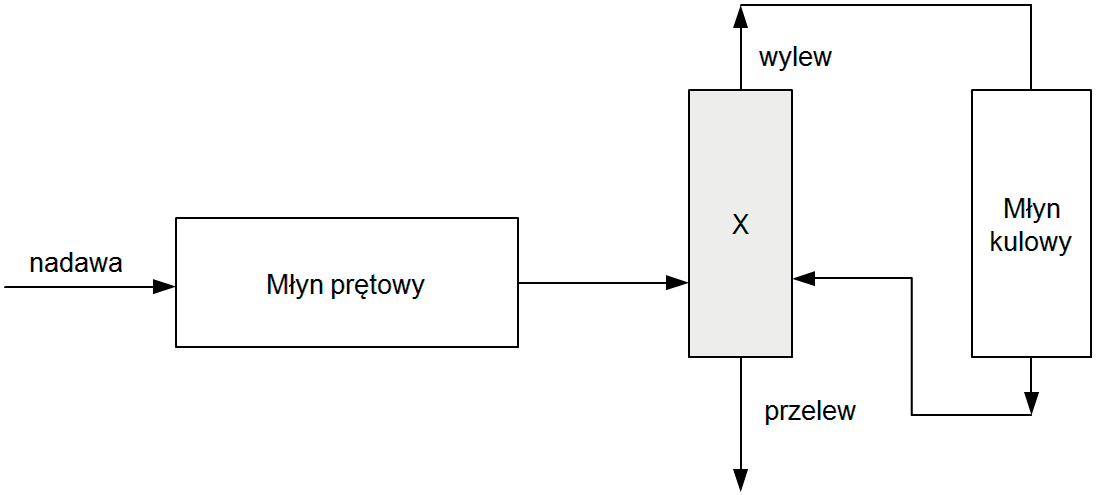

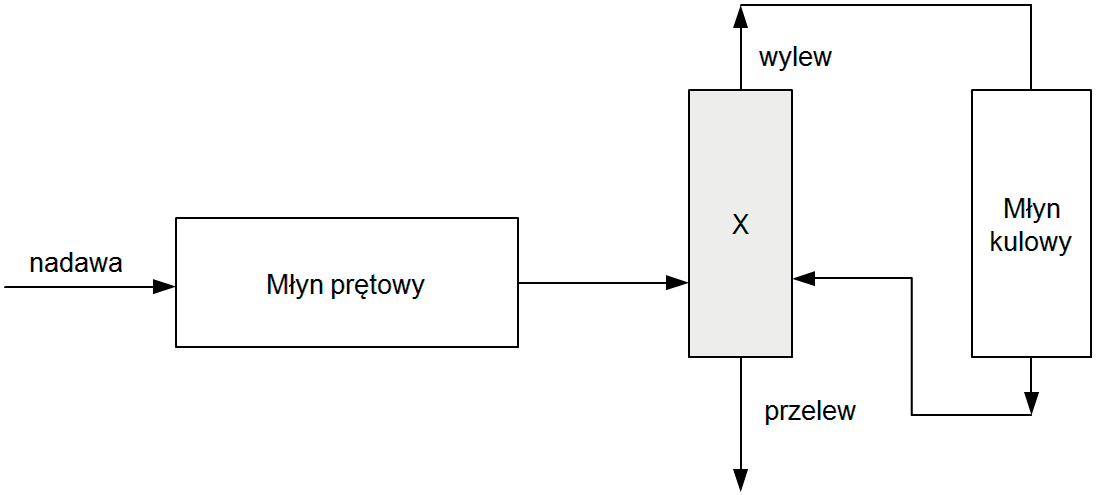

Na tym schemacie pozycja oznaczona literą X odpowiada klasyfikatorowi zwojowemu, co jest bardzo typowym rozwiązaniem w układach przeróbki mechanicznej kopalin. Klasyfikatory zwojowe stosuje się właśnie do rozdzielania produktów rozdrabniania na frakcje drobniejsze i grubsze – drobniejsze (przelew) są odprowadzane jako gotowy produkt lub kierowane do kolejnych etapów, a grubsze (wylew) zwykle zawracane do dalszego mielenia, na przykład do młyna kulowego. To rozwiązanie pozwala na znaczne zwiększenie efektywności mielenia, bo nie marnuje się energii na niepotrzebne rozdrabnianie już drobnych ziaren – cały czas wraca tylko to, co wymaga dalszego rozdrobnienia. W praktyce, dobrze ustawiony klasyfikator zwojowy to podstawa prawidłowej pracy układu, a jego regulacja (np. wysokość ustawienia zwoju, prędkość obrotowa) ma bardzo duży wpływ na jakość procesu. Moim zdaniem, bez zrozumienia, jak działa klasyfikator zwojowy, trudno w ogóle ogarnąć, jak się projektuje i prowadzi układy mielenia i klasyfikacji w zakładach przeróbczych. Warto wiedzieć, że klasyfikatory są stosowane nie tylko przy mieleniach mokrych, ale też w niektórych suchych procesach, choć tam częściej spotyka się inne rozwiązania. Ogólnie – klasyfikacja zwojowa to taki klasyk branżowy, który po prostu trzeba znać.

W przypadku schematów typowych układów mielenia i klasyfikacji bardzo łatwo pomylić niektóre urządzenia, zwłaszcza gdy nie zna się dokładnie ich funkcji i typowego usytuowania w ciągu technologicznym. Przesiewacz wibracyjny, mimo że służy do rozdzielania materiału według wielkości, raczej nie występuje w takim miejscu układu, bo nie radzi sobie dobrze z rozdziałem bardzo drobnych frakcji w wodzie, a poza tym przesiewacze dają świetne efekty przy suchych materiałach i na wcześniejszych etapach procesu. Kruszarka stożkowa natomiast jest urządzeniem do wstępnego rozdrabniania – jej miejsce jest na początku ciągu, nigdy w fazie klasyfikacji po młynie prętowym, bo ona miażdży duże kawałki, a nie rozdziela drobne ziarna. Młyn stożkowy jest raczej stosowany do specjalnych rodzajów rozdrabniania i nie jest elementem klasyfikacji ani typowym wyborem w układzie zamkniętym z młynem kulowym i prętowym – takie zestawienie po prostu nie daje zamierzonego efektu segregacji i sterowania wielkością ziarna. Z mojego doświadczenia najczęściej błąd polega na nieodróżnieniu urządzeń służących do rozdrabniania od tych, które zajmują się klasyfikacją – a przecież w praktyce przemysłowej bardzo istotne jest, żeby każdy etap procesu był realizowany przez sprzęt zaprojektowany właśnie pod konkretne zadanie. Klasyfikator zwojowy doskonale oddziela drobne cząstki od grubszych w zawiesinie wodnej, co jest kluczowe dla prawidłowego działania kolejnych młynów. Przesiewacze nie poradzą sobie w tej roli przy takiej granulacji i w środowisku wodnym, a młyny czy kruszarki nie klasyfikują, tylko rozdrabniają. Warto zawsze się zastanowić, jakie jest główne zadanie urządzenia i gdzie faktycznie powinno się znajdować w ciągu przeróbczym, żeby uniknąć takich pomyłek.