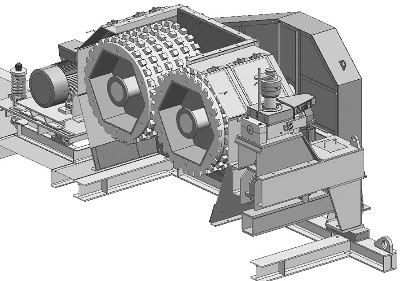

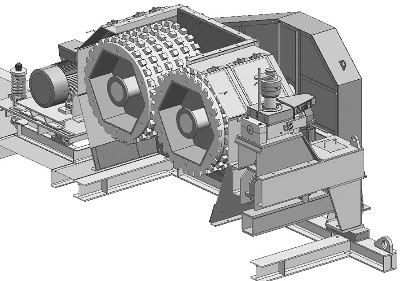

Na rysunku faktycznie widzimy kruszarkę walcową – to wbrew pozorom dość charakterystyczna maszyna, bo kluczowym elementem są tutaj właśnie dwa walce, między którymi rozdrabniany jest materiał. W praktyce kruszarki walcowe najczęściej wykorzystuje się do kruszenia średnio-twardych i miękkich surowców, na przykład węgla, soli, gipsu czy wapienia. Dużą zaletą tej konstrukcji jest możliwość uzyskania bardzo jednorodnego produktu o dość precyzyjnie kontrolowanym uziarnieniu – wystarczy zmienić odległość między walcami. Z mojego doświadczenia, w wielu zakładach przeróbczych docenia się je właśnie za energooszczędność i prostotę obsługi – mało się psują, łatwo je czyścić. Warto pamiętać, że zgodnie z dobrymi praktykami branżowymi, stosuje się kruszarki walcowe w miejscach, gdzie inne typy kruszarek mogłyby nadmiernie pylić lub uszkadzać strukturę delikatniejszych materiałów. Taka maszyna bywa też częścią linii technologicznej tuż przed przesiewaniem, bo pozwala uzyskać bardzo równomierny materiał wsadowy, co później poprawia efektywność dalszych procesów. Można powiedzieć, że w wielu sytuacjach to właśnie kruszarka walcowa jest optymalnym wyborem, zwłaszcza jeśli zależy nam na wysokiej kulturze pracy i powtarzalności efektu rozdrabniania.

W praktyce rozpoznanie typu kruszarki może być problematyczne, szczególnie jeśli ktoś nie miał okazji pracować z różnymi ich rodzajami. Sama budowa bywa myląca, bo każda kruszarka ma inne, charakterystyczne elementy. Kruszarka szczękowa pracuje zupełnie inaczej – tam głównym mechanizmem są dwie szczęki, z których jedna się porusza, a druga jest nieruchoma; materiał jest ściskany i łamany, a nie rozcierany. Kruszarka młotkowa z kolei posiada wirujący rotor z zamocowanymi młotkami – rozdrabnianie następuje przez uderzenia, jest bardzo intensywne i powoduje powstawanie dużej ilości pyłu, co sprawia, że nadaje się raczej do bardzo twardych lub kruchego surowca, ale efekt końcowy jest mocno rozdrobniony i nie zawsze jednorodny. Kruszarka stożkowa natomiast, jak sama nazwa wskazuje, ma wirujący stożek, który miażdży materiał pomiędzy stożkiem a ścianką – ten typ jest typowy raczej dla twardych skał i dużych zakładów wydobywczych. Typowym błędem jest utożsamianie każdego urządzenia z dwoma dużymi elementami roboczymi z kruszarką szczękową, a to właśnie kruszarka walcowa ma dwa równoległe walce – na rysunku to widać wyraźnie, zwłaszcza przez charakterystyczny układ walców i sposób podawania materiału. Z mojego doświadczenia, jeśli ktoś nie miał okazji dostać się do wnętrza maszyny lub widział tylko schemat, łatwo może się pomylić – stąd warto zwracać uwagę na szczegóły budowy, bo od właściwej identyfikacji zależy dobór technologii rozdrabniania i bezpieczeństwo całego procesu.