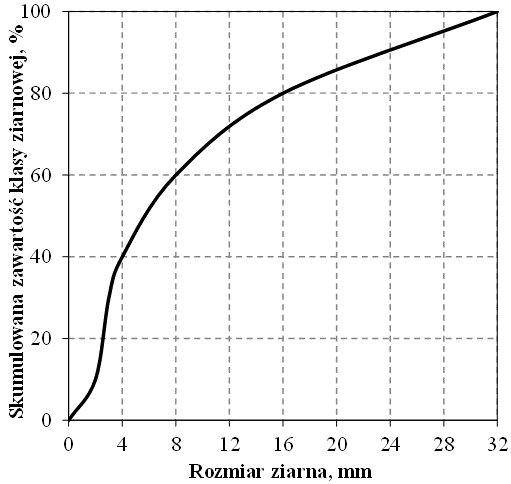

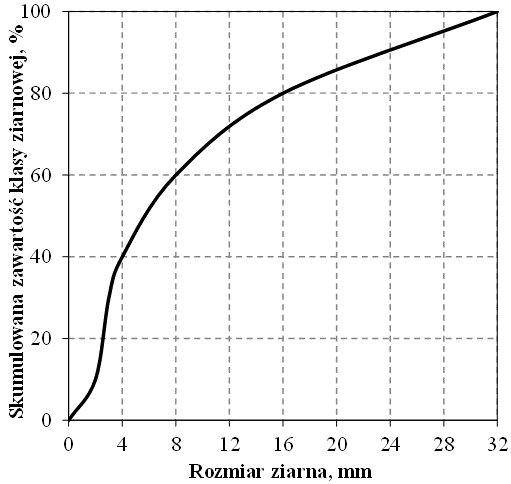

D80 tej próbki wynosi 16 mm, bo właśnie przy tej wartości na osi poziomej wykresu krzywa przesiewu przecina poziom 80% zawartości skumulowanej. W praktyce D80 to taki rozmiar ziarna, poniżej którego znajduje się 80% masy całej próbki. To bardzo ważny parametr przy planowaniu procesów rozdrabniania, przesiewania czy wzbogacania – pozwala przewidzieć, jak przebiega rozkład uziarnienia, a co za tym idzie, dobrać odpowiednie maszyny i ustalić optymalne parametry pracy. Na przykład, w kopalniach czy zakładach przeróbczych stosuje się często klasyfikację według wartości D80, by określić skuteczność rozdrabniania lub przesiewania i decydować o ewentualnym powrocie nadziarna do dalszego rozdrabniania. Moim zdaniem, jeśli na co dzień pracuje się z technologią przeróbki surowców, takie wykresy i wyznaczanie D80 to podstawa – to się po prostu przydaje w praktyce i pozwala lepiej zrozumieć, co się dzieje z materiałem na poszczególnych etapach produkcji. Warto zauważyć, że norma PN-EN 933-1 podkreśla istotę prawidłowej interpretacji krzywych uziarnienia – bez tego trudno mówić o profesjonalnej kontroli procesu.

Wybór wartości różnej od 16 mm zwykle wynika z nie do końca poprawnej interpretacji wykresu składu ziarnowego. Częstym problemem jest odczytywanie wartości na osi poziomej nie w miejscu przecięcia krzywej z odpowiednim poziomem procentowym (w tym przypadku 80%), lecz w punkcie, gdzie wykres wydaje się wygodnie przecięty, na przykład przy wartościach okrągłych jak 8, 12 czy 32 mm. Takie podejście to typowy błąd nieuwagi – w praktyce technicznej trzeba zawsze dokładnie sprawdzić, gdzie krzywa faktycznie osiąga określony poziom skumulowanej zawartości klasy ziarnowej. 8 mm lub 12 mm wskazują raczej na odczytanie wartości D20 albo D50, czyli odpowiednio dla 20% lub 50% masy materiału, co jest zupełnie innym parametrem i nie opisuje tego, o co chodziło w pytaniu. Z kolei 32 mm to wartość maksymalna osi skali, oznaczająca największy rozmiar cząstek obecnych w próbce – to jest D100, czyli rozmiar, poniżej którego mieści się 100% materiału. W codziennej praktyce przemysłowej takie błędne identyfikacje prowadzą do złego doboru urządzeń lub nieoptymalnych nastaw parametrów pracy, przez co efektywność całego procesu przeróbczego może być dużo niższa. Odczytywanie D80 wymaga skupienia i pewnego obycia z wykresami przesiewów – wystarczy jednak trochę praktyki, żeby nie popełniać już takich pomyłek. Moim zdaniem najważniejsze jest, żeby zawsze patrzeć na oba osie: procent skumulowany i rozmiar ziarna, a nie sugerować się kształtem krzywej czy podziałką. To podstawa w kontroli i optymalizacji procesów przeróbczych.