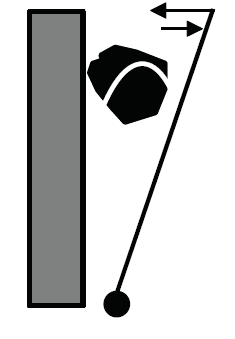

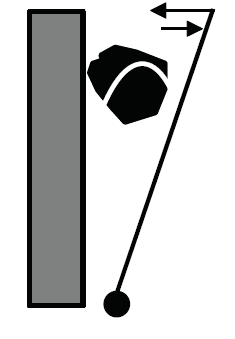

Na rysunku faktycznie mamy schemat rozdrabniania w kruszarce szczękowej – to taki klasyk w przeróbce mechanicznej kopalin. Kruszarka szczękowa działa na zasadzie zgniatania materiału pomiędzy dwiema szczękami: jedna jest nieruchoma, druga porusza się wahadłowo. Jest to bardzo efektywna metoda rozdrabniania rud, żwirów czy kamieni, szczególnie na wstępnym etapie procesu. Praktycznie wszędzie tam, gdzie trzeba rozbić twardy surowiec na mniejsze frakcje do dalszej obróbki, spotkasz właśnie szczękowce. Moim zdaniem, kluczowe w ich budowie jest to, że potrafią radzić sobie z naprawdę dużymi bryłami, które trudno byłoby rozbić innymi typami kruszarek. W praktyce przemysłowej to typowy wybór wszędzie tam, gdzie wydajność i wytrzymałość są ważniejsze niż precyzyjna granulacja. Często spotyka się je w zakładach górniczych, żwirowniach czy nawet przy recyklingu gruzu budowlanego. Warto pamiętać o regularnej kontroli zużycia szczęk – to mocno wpływa na efektywność pracy urządzenia. W branżowych standardach wręcz podkreśla się, żeby dobierać szczękowe tam, gdzie materiał wyjściowy jest niejednorodny i wymagany jest wysoki stopień rozdrabniania w krótkim czasie.

Patrząc na przedstawiony schemat, łatwo się pomylić, bo teoria i praktyka rozdrabniania bywają czasem naprawdę podchwytliwe. Kruszarka wahadłowa, choć brzmi podobnie, w rzeczywistości nie istnieje jako odrębny typ urządzenia – to często błąd wynikający z mylenia ruchu wahadłowego szczęki w kruszarkach szczękowych z osobnym rodzajem maszyny. Kruszarka stożkowa oparta jest na zasadzie zgniatania materiału pomiędzy powierzchnią stożka a wykładziną korpusu. Umożliwia ona bardzo precyzyjne rozdrobnienie, lecz rysunek nie przedstawia typowej geometrii ani stożka, ani okrężnego ruchu zgniatającego. Z kolei kruszarka walcowa działa na zasadzie zgniatania materiału pomiędzy dwoma obracającymi się walcami, co daje zupełnie inny układ – tu nie byłoby charakterystycznej szczęki. Typowym błędem jest też patrzenie tylko na strzałki ruchu i zakładanie, że skoro coś się przesuwa, to musi być walec albo stożek, a nie szczęka. Rysunek wyraźnie pokazuje typowy mechanizm pracy kruszarki szczękowej: jedna powierzchnia jest nieruchoma, druga porusza się wahadłowo, miażdżąc materiał pomiędzy nimi. To odzwierciedlenie standardowego rozwiązania stosowanego w praktyce przy rozdrabnianiu dużych i twardych brył minerałów. Warto nauczyć się rozpoznawać charakterystyczne cechy każdej maszyny, bo w technice przeróbki kopalin precyzja w rozróżnieniu typów kruszarek wpływa nie tylko na efektywność, ale i na bezpieczeństwo pracy.