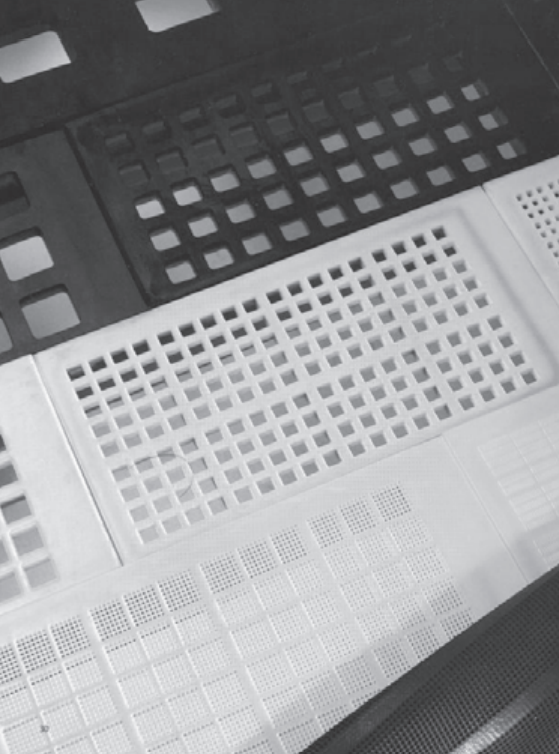

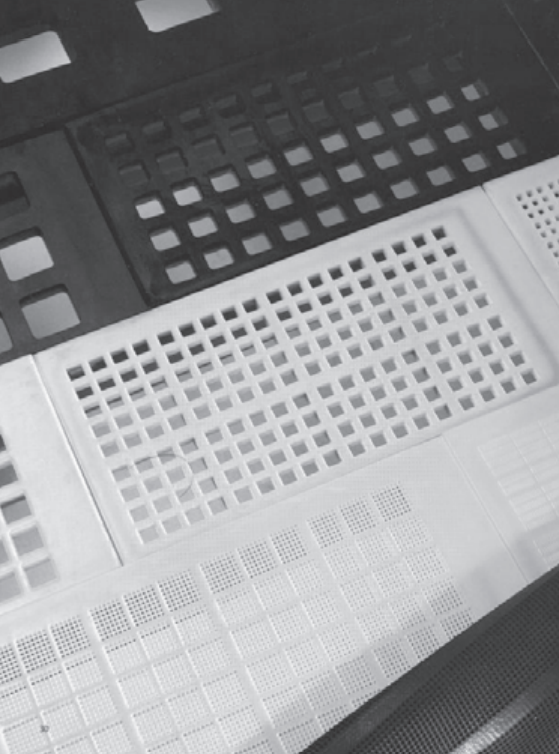

Na zdjęciu rzeczywiście widać sita wykonane z tworzyw sztucznych. Takie sita są obecnie naprawdę powszechnie wykorzystywane w przemyśle przeróbczym, zwłaszcza tam, gdzie mamy do czynienia z przesiewaniem materiałów abrazyjnych albo tam, gdzie środowisko pracy jest bardzo wilgotne lub agresywne chemicznie. Tworzywa sztuczne, takie jak poliuretan czy polietylen, zapewniają wysoką odporność na ścieranie, korozję i działanie związków chemicznych. W porównaniu do klasycznych rozwiązań metalowych, sita z tworzyw sztucznych są też zdecydowanie lżejsze, co ułatwia ich montaż i wymianę – co by nie mówić, to spora zaleta w codziennej eksploatacji. Praktyka pokazuje, że dzięki elastyczności materiału otwory w takich sitach rzadziej się zapychają, a czyszczenie przebiega szybciej. Moim zdaniem, zwłaszcza przy przesiewaniu drobniejszych frakcji czy materiałów wilgotnych, tworzywa sztuczne są absolutnym standardem. Warto też dodać, że w nowoczesnych zakładach coraz częściej stawia się na modułowe systemy sitowe z tworzyw, które pozwalają na szybką rekonfigurację i dostosowanie do zmieniających się warunków pracy.

Wybór materiału, z którego wykonane są sita, zawsze zależy od konkretnego zastosowania oraz rodzaju przesiewanego materiału. Często pojawia się mylne przekonanie, że w przemyśle dominują tylko klasyczne rozwiązania stalowe – z blachy czy prętów, a nawet drutu nierdzewnego. Owszem, przez długie lata to właśnie stal (nieraz nierdzewna) była preferowana, szczególnie tam, gdzie liczyła się wytrzymałość mechaniczna i odporność na ścieranie. Jednak te materiały mają swoje ograniczenia. Sita z blachy stalowej rzeczywiście dobrze sprawdzają się przy dużych obciążeniach, ale są ciężkie, trudniejsze w montażu i podatne na korozję w kontakcie z wilgocią czy agresywnymi substancjami. Sita z prętów stalowych, choć zapewniają sztywność i trwałość, często bywają mało elastyczne – w efekcie mogą się zatykać i wymagają częstego czyszczenia, co wpływa na wydajność przesiewu. Drut nierdzewny to kolejny popularny wariant, stosowany głównie w przesiewaczach wibracyjnych, gdzie istotna jest drobna frakcja i odporność na rdzę, ale nawet on nie rozwiązuje problemu zapychania się oczek oraz trudności serwisowych. W praktyce przemysłowej coraz częściej stawia się na sita z tworzyw sztucznych – nie bez powodu. Wszędzie tam, gdzie przesiewane surowce są wilgotne, agresywne chemicznie albo po prostu wymagają lepszej odporności na zapychanie, tworzywa sztuczne są zdecydowanie lepszym wyborem. Błędne jest więc przekonanie, że stal czy drut są zawsze uniwersalne i najlepsze – nowoczesne standardy branżowe wyraźnie kierują się w stronę rozwiązań polimerowych, bo to one zapewniają większą elastyczność, łatwość serwisowania i lepszą odporność na trudne warunki pracy. Z mojego doświadczenia wynika, że zbyt pochopne wybieranie tradycyjnych materiałów często prowadzi do niepotrzebnych przestojów i wyższych kosztów eksploatacji.