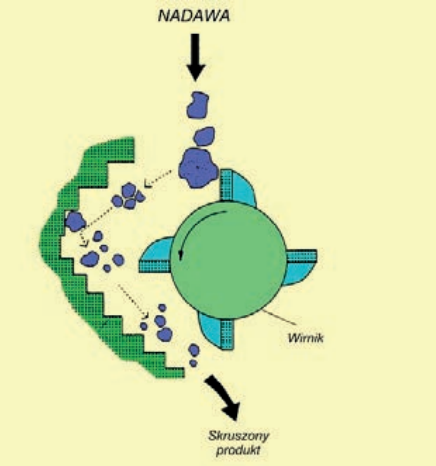

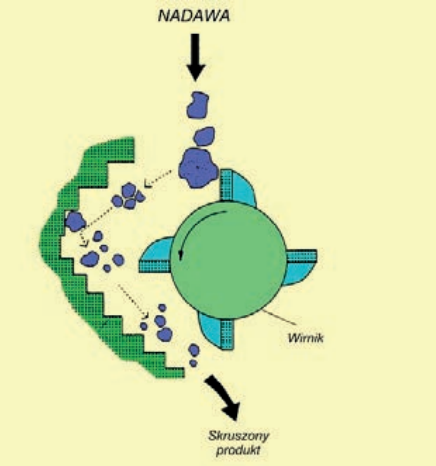

To jest schemat kruszarki udarowej – widać tu charakterystyczny mechanizm działania: materiał trafia na szybko obracający się wirnik, a następnie wyrzucany jest na pancerz lub przegrody, gdzie następuje rozbicie na drobniejsze frakcje. Moim zdaniem warto zapamiętać, że w kruszarkach udarowych główną rolę gra energia kinetyczna nadana przez wirnik – materiał nie jest zgniatany, tylko dosłownie rozbijany na kawałki przez gwałtowne uderzenia. Tego typu maszyny mają szerokie zastosowanie w przeróbce mechanicznej – są szczególnie przydatne przy rozdrabnianiu średnio-twardych i twardych skał, ale także przy recyklingu kruszyw budowlanych. Z mojego doświadczenia wynika, że firmy cenią kruszarki udarowe za ich stosunkowo prostą konstrukcję i możliwość szybkiej wymiany zużytych elementów. W praktyce istotne jest też to, że pozwalają uzyskać produkt o bardziej wyrównanej granulacji, co często jest wymagane przez normy dla materiałów budowlanych. Warto wiedzieć, że w dobrych praktykach zakładów wydobywczych i przeróbczych bardzo ważne jest właściwe dobranie typu kruszarki do właściwości nadawy – kruszarka udarowa sprawdzi się tam, gdzie liczy się szybkość rozdrabniania i elastyczność wobec zmiennego składu materiału. Często też nowoczesne kruszarki udarowe mają systemy regulacji szczeliny, co pozwala kontrolować wielkość produktu końcowego.

Kruszarka walcowa, bębnowa czy stożkowa mają zupełnie inną zasadę działania niż widoczna na schemacie. W przypadku kruszarek walcowych materiał jest zgniatany pomiędzy dwoma obracającymi się walcami – to typowe rozwiązanie do delikatniejszego rozdrabniania, szczególnie przy produkcji materiałów o wyrównanej wielkości ziaren. Kruszarki stożkowe z kolei wykorzystują zwężający się stożek zgniatający materiał o ścianki komory – tu kluczowa jest siła nacisku, a nie energia uderzenia, więc produkt końcowy charakteryzuje się inną strukturą i uziarnieniem. Kruszarka bębnowa działa jeszcze inaczej – materiał kruszy się w wyniku wzajemnych uderzeń i ocierania w obracającym się bębnie, co w praktyce jest stosowane raczej przy średnio-twardych materiałach i tam, gdzie nie wymaga się dużej wydajności. Z mojego punktu widzenia często myli się te typy kruszarek, bo wszystkie rozdrabniają skałę, ale kluczowe są detale konstrukcyjne i mechanizm rozdrobnienia. W praktyce najwięcej błędów popełnia się przez nieuwzględnienie mechanizmu uderzeniowego – na schemacie widać wyraźnie wirnik, który nadaje bryłom dużą prędkość i rozbija je o pancerz, a żadna inna z wymienionych maszyn nie wykorzystuje tej zasady. Warto pamiętać, że dobór kruszarki zawsze powinien wynikać z charakterystyki materiału i wymaganej frakcji produktu końcowego – wybór niewłaściwego typu skutkuje nie tylko niską efektywnością, ale też awariami i nadmiernym zużyciem maszyn. Wiedza o typowych mechanizmach pracy urządzeń to absolutna podstawa w branży.