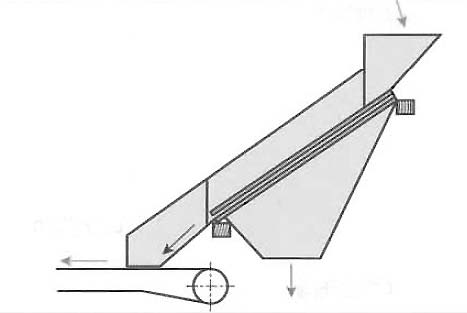

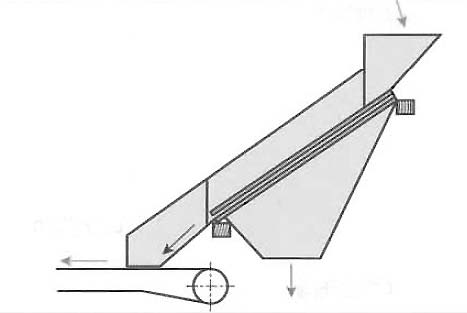

Ruszty stałe to jedno z najbardziej klasycznych i niezawodnych urządzeń, jakie stosuje się w przeróbce kopalin stałych, szczególnie w procesie przesiewania wstępnego lub oddzielania frakcji o różnych rozmiarach. Urządzenie pokazane na schemacie faktycznie jest rusztem stałym. Składa się głównie z równolegle ułożonych prętów lub płaskowników, pomiędzy którymi są szczeliny o określonej szerokości. Przesiewanie na takim ruszcie polega na tym, że drobniejsze cząstki materiału przesypują się przez szczeliny, a większe przemieszczają się po powierzchni rusztu dalej, na przykład do kolejnych stadiów rozdrabniania. W praktyce ruszty stałe stosuje się na przykład jako elementy podawaczy lub sortowni w zakładach przeróbczych. Jedną z ich zalet jest duża prostota budowy i niezawodność – brak części ruchomych sprawia, że są praktycznie bezobsługowe. Z mojego doświadczenia, ruszty stałe świetnie sprawdzają się przy przesiewaniu materiałów o wysokiej wilgotności, bo nie zapychają się tak bardzo jak przesiewacze siatkowe. Branżowe dobre praktyki mówią, żeby odpowiednio dobierać szerokość szczelin do frakcji materiału – to ogranicza straty i poprawia efektywność procesu. Warto też pamiętać, że ruszty stałe są bardzo często spotykane w sortowniach kruszyw, kopalniach odkrywkowych, a także w recyklingu – to naprawdę uniwersalne urządzenia.

Wybierając inne opcje, łatwo można się zasugerować podobieństwem nazw lub funkcji różnych rusztów, jednak każdy z nich ma zupełnie inne zastosowanie i budowę. Na przykład ruszt wałkowy, jak sama nazwa wskazuje, składa się z równolegle ułożonych wałków, które obracając się, transportują i przesiewają materiał. Takie rozwiązania sprawdzają się przy przesiewaniu materiałów o dużej wilgotności lub tendencji do zlepiania, ale schemat z rysunku tego nie przedstawia – tam nie ma ruchomych elementów ani wałków. Ruszt kaskadowy natomiast, charakteryzuje się wielopoziomową konstrukcją, gdzie materiał przeskakuje z jednego stopnia na kolejny, co zwiększa efektywność oddzielania frakcji, lecz w tym przypadku wyraźnie widać pojedynczą, prostą powierzchnię przesiewającą. Można się też pomylić, myśląc o ruszcie wałkowym wstrząsanym, który łączy cechy rusztu wałkowego i drgającego – takie rozwiązania są zaawansowane technologicznie i stosowane raczej do trudniejszych materiałów, ale rysunek nie pokazuje żadnych mechanizmów wstrząsających. Typowym błędem jest utożsamienie każdego rusztu z jakimikolwiek ruchomymi częściami, a to nie jest zgodne z praktyką przemysłową. Moim zdaniem, dużo osób zapomina, że proste rozwiązania – właśnie takie jak ruszt stały – są najczęściej używane do preselekcji albo ochrony drobniejszych urządzeń przed dużymi kawałkami skał. W rzeczywistości, w wielu polskich zakładach wydobywczych i sortowniach, ruszty stałe to podstawowy element linii technologicznych, bo są tanie w eksploatacji i praktycznie się nie psują. Warto więc patrzeć nie tylko na nazwę, ale na faktyczną budowę i sposób działania urządzenia.