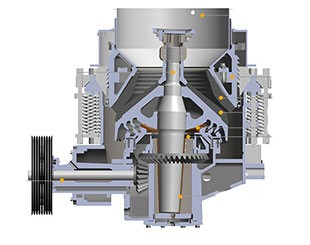

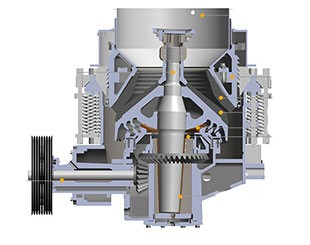

W tej kruszarce, znanej jako kruszarka stożkowa, rzeczywiście dominuje proces zgniatania. Cały mechanizm opiera się na tym, że skały lub inne materiały wsypuje się do komory, gdzie są ściskane pomiędzy ruchomym stożkiem a nieruchomą powierzchnią. Nie ma tu praktycznie miejsca na ścieranie czy ścinanie – nacisk generowany przez stożek powoduje rozpad materiału głównie na skutek działania dużych sił zgniatających. Taka technologia pozwala uzyskać wysoką wydajność, precyzyjne rozdrobnienie i, co moim zdaniem szczególnie ważne, powtarzalność frakcji końcowej. W praktyce przemysłowej, zwłaszcza przy przeróbce kopalin twardych typu granit albo bazalt, właśnie kruszarki stożkowe są najczęściej wybierane ze względu na ich niezawodność i efektywność energetyczną. To podejście jest zgodne z normami branżowymi, np. stosowanymi w górnictwie odkrywkowym czy przy produkcji kruszyw budowlanych. Nie bez powodu też operatorzy doceniają łatwość regulacji szczeliny i konserwacji tych maszyn. Z mojego doświadczenia wynika, że dobrze dobrane parametry zgniatania przekładają się nie tylko na jakość produktu, ale też na niższe koszty eksploatacji całego zakładu.

Patrząc na budowę i zasadę działania zaprezentowanej kruszarki, można łatwo pomylić procesy rozdrabniania, zwłaszcza jeśli nie mamy jeszcze dużego doświadczenia praktycznego. Funkcje takie jak ścieranie czy ścinanie zachodzą w innych typach urządzeń, na przykład w młynach kulowych (gdzie rzeczywiście dominuje ścieranie) lub w niektórych kruszarkach walcowych (gdzie pojawia się komponent ścinania). Jednak w kruszarkach stożkowych, jak ta na rysunku, kluczową rolę odgrywa zgniatanie – materiał jest dosłownie wciskany i miażdżony pomiędzy ruchomym stożkiem a nieruchomą powierzchnią, aż ulegnie pęknięciu. Błąd często bierze się z mylenia efektu końcowego – bo przecież po rozdrobnieniu mamy drobniejszy materiał, czasami o wygładzonych krawędziach – z rzeczywistym mechanizmem działania. Z mojego doświadczenia w branży wynika też, że wielu uczniów zakłada, iż w każdej kruszarce przesiewanie lub ścieranie musi być dominujące, bo są bardziej „widoczne” gołym okiem, ale tak naprawdę to siły zgniatające decydują o skuteczności rozdrabniania w tym przypadku. Warto pamiętać, że prawidłowa identyfikacja mechanizmu pracy maszyny pozwala lepiej dobrać parametry procesowe i uniknąć nadmiernego zużycia elementów roboczych. W tej konkretnej kruszarce nie zachodzą istotne procesy ani ścierania, ani ścinania, a łamanie jest tylko pochodną zgniatania, czyli skutkiem przekroczenia wytrzymałości materiału pod wpływem nacisku. To rozróżnienie jest kluczowe w praktyce technicznej.