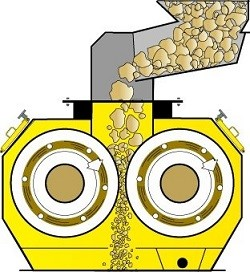

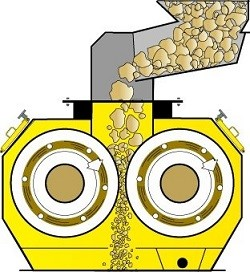

Prawidłowo wskazałeś zgniatanie jako dominujący sposób rozdrabniania w tej kruszarce walcowej. To typowe rozwiązanie w przemyśle przeróbczym, gdy zależy nam na uzyskaniu równomiernej granulacji materiału mineralnego. W kruszarkach walcowych materiał trafia pomiędzy dwa obracające się walce, a następnie poddawany jest silnemu naciskowi – właśnie zgniataniu. To powoduje pękanie ziaren i ich rozdrobnienie, co jest procesem kontrolowanym i pozwala na ograniczenie powstawania nadmiernej ilości drobnych frakcji. Takie kruszarki są bardzo cenione w sortowniach surowców mineralnych, np. przy rozdrabnianiu węgla, rud żelaza czy wapieni, gdzie standardem jest utrzymanie określonej klasy ziarnowej. Z mojego doświadczenia wynika, że to rozwiązanie jest stabilne, ekonomiczne i praktycznie nie do zastąpienia w wielu liniach technologicznych. Zgniatanie gwarantuje też niską emisję pyłu w porównaniu do np. ścierania, co w dzisiejszych czasach jest coraz ważniejsze. Warto zapamiętać, że zgniatanie dominuje w większości urządzeń tego typu, zgodnie z branżowymi wytycznymi dotyczącymi doboru maszyn do konkretnych materiałów.

W przypadku tej kruszarki walcowej kluczowe jest zrozumienie, jakie mechanizmy faktycznie dominują podczas rozdrabniania ziaren mineralnych. Częstym błędem jest utożsamianie działania walców z łamaniem lub ścieraniem, co wynika chyba głównie z obserwacji powierzchni walców lub nieznajomości sposobu pracy tych urządzeń. Ścieranie pojawia się raczej przy młynach kulowych czy tarczowych, gdzie ziarna przesuwają się względem siebie i powierzchni roboczych pod wpływem tarcia. Łamanie z kolei kojarzy się z kruszarkami szczękowymi lub stożkowymi, gdzie ziarna pękają pod wpływem dynamicznego działania sił rozrywających. Łupanie natomiast występuje tam, gdzie materiał rozdziela się wzdłuż naturalnych płaszczyzn podziału, co jest typowe dla łuparek, zupełnie innego rodzaju urządzeń. W kruszarkach walcowych podstawowym mechanizmem jest zgniatanie – materiał przechodzi przez szczelinę między walcami i jest zgniatany równomiernym naciskiem. Często myli się te mechanizmy z powodu nieprecyzyjnego opisu lub własnych wyobrażeń o pracy maszyny. Branżowe standardy i literatura techniczna jednoznacznie wskazują, że zgniatanie zapewnia najbardziej przewidywalne i powtarzalne efekty rozdrabniania w takich urządzeniach, co przekłada się na stabilność procesu i zgodność z wymaganiami produkcyjnymi.