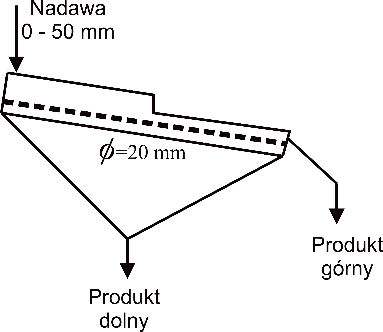

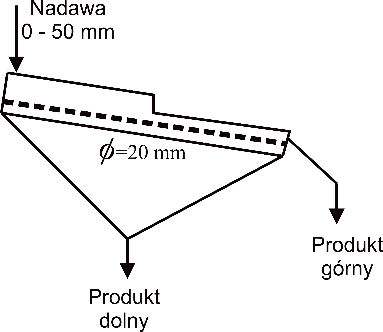

W procesie przesiewania, jaki został pokazany na rysunku, wszystko opiera się na wielkości oczek sita, która w tym przypadku wynosi 20 mm. Takie sito rozdziela nadawę (tu 0–50 mm) na dwa produkty o bardzo precyzyjnie określonych frakcjach ziarnowych. Z materiału podawanego na sito, wszystko co jest mniejsze lub równe 20 mm, przechodzi przez oczka i trafia jako produkt dolny – i to jest klasyczna frakcja 0–20 mm. Natomiast ziarna większe od 20 mm, które nie przechodzą przez sito, zostają odprowadzone jako produkt górny, czyli frakcja 20–50 mm. To rozwiązanie jest typowe w przeróbce kopalin stałych i zgodne z normami branżowymi, bo pozwala szybko uzyskać klasy ziarnowe wymagane w dalszych procesach technologicznych. Dobrze dobrane sito gwarantuje powtarzalność i przewidywalność procesu – a to podstawa w przemyśle wydobywczym. Moim zdaniem, znajomość takich procesów i umiejętność czytania schematów przesiewania naprawdę dużo daje w praktyce: np. podczas rozruchu instalacji, czy przy rozwiązywaniu problemów technologicznych. Zwróć uwagę, że taka separacja według wielkości to nie tylko teoria – w każdym zakładzie przesiewacze są kluczowym elementem ciągu technologicznego i często to właśnie od ich prawidłowej pracy zależy jakość całej produkcji. Warto jeszcze wiedzieć, że w praktyce dobór sita (zarówno pod względem średnicy oczek, jak i konstrukcji) dostosowuje się do charakterystyki nadawy oraz wymagań końcowych. Takie podejście minimalizuje straty materiałowe i pozwala na optymalne wykorzystanie surowca.

Schemat przesiewania przedstawiony na rysunku pokazuje bardzo klasyczne zastosowanie sita o oczkach 20 mm, co ma bezpośredni wpływ na podział nadawy na dwie frakcje o precyzyjnie określonym uziarnieniu. W praktyce przesiewania, za produkt górny zawsze uznaje się te ziarna, które nie przechodzą przez sito, czyli są większe od średnicy oczka (tutaj powyżej 20 mm), natomiast produkt dolny stanowią ziarna, które przechodzą przez sito, czyli ich rozmiar jest równy lub mniejszy od 20 mm. Częstym błędem jest mylenie pojęć 'produkt górny' i 'produkt dolny', czasem wynikającym z nieuważnego czytania schematu procesu lub zbyt intuicyjnego podejścia, że górny to 'najmniejszy', bo jest na górze – w praktyce zawsze trzeba patrzeć na kierunek przepływu produktu. Warianty odpowiedzi sugerujące np. że produkt górny to 0–20 mm, a dolny 20–50 mm, wynikają z odwrócenia tej logiki i są niezgodne z rzeczywistym przebiegiem procesu przesiewania. Równie błędne są założenia, że którakolwiek z frakcji po przesiewaniu obejmuje cały zakres 0–50 mm – wtedy nie byłoby przecież sensu stosować sita o określonej średnicy oczka, bo nie nastąpiłby żaden podział. W praktyce kopalń i zakładów przeróbczych, dokładne przestrzeganie tych zasad pozwala uzyskać powtarzalne, oczekiwane efekty i uniknąć problemów przy dalszym wzbogacaniu czy rozdrabnianiu. Moim zdaniem, zrozumienie działania przesiewacza i prawidłowe przypisywanie frakcji produktom to absolutna podstawa dla każdego, kto chce sprawnie poruszać się w tematyce procesów przeróbczych. Typowym błędem jest też nieuwzględnianie, że rozmiar oczka decyduje o granicy podziału, a nie np. rozmiar największego ziarna w nadawie. Dobrze jest zawsze analizować schematy pod kątem kierunku przepływu materiału i funkcji poszczególnych elementów urządzenia, bo to pozwala uniknąć nieporozumień, które mogą mieć konkretne skutki technologiczne.