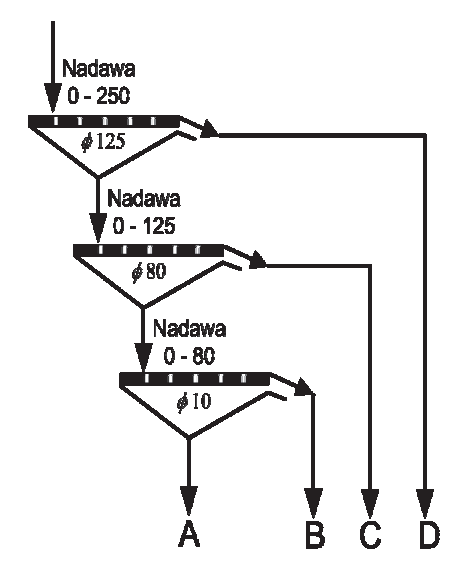

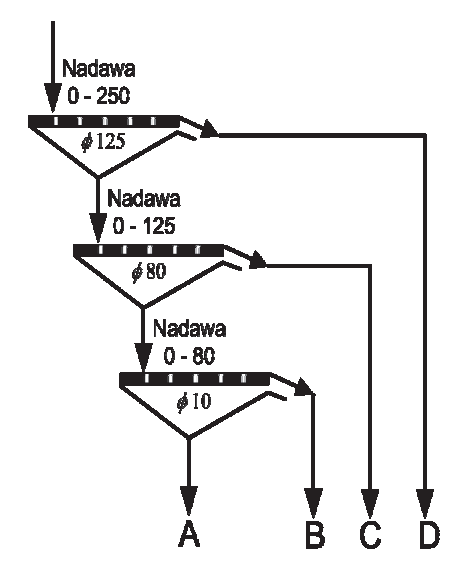

Prawidłowa odpowiedź wynika z analizy schematu przesiewania. Każdy przesiewacz oddziela ziarna powyżej i poniżej określonej średnicy. Pierwszy przesiewacz z sitem o oczku 125 mm oddziela frakcję >125 mm (tu nie ma, bo nadawa 0-250 mm), a wszystko poniżej 125 mm przechodzi dalej. Następnie na sicie 80 mm odseparowana zostaje frakcja 80–125 mm, natomiast drobniejsze idą na kolejne sito. Trzeci przesiewacz ma sito 10 mm – tu wyłapuje się ziarna 10–80 mm, a najdrobniejsza frakcja <10 mm trafia do zbiornika A. Ostatecznie powstają cztery klasy: A to 0–10 mm (najdrobniejsze), B to 10–80 mm, C to 80–125 mm, a D to 125–250 mm (najgrubsza, zatrzymana na pierwszym sicie). Takie podejście pozwala bardzo precyzyjnie rozdzielić materiał na frakcje o określonych zakresach ziarnowych, co jest standardową praktyką w przygotowaniu surowców do dalszej przeróbki mechanicznej czy wzbogacania. Z mojego doświadczenia takie sortowanie ułatwia optymalizację procesów mielenia i przesiewania na kolejnych etapach produkcji, bo każda klasa może być skierowana do innego urządzenia lub procesu. To typowy przykład zastosowania klasyfikacji mechanicznej, bez której trudno sobie wyobrazić nowoczesny zakład przeróbczy. Warto pamiętać, że dobór sit i kolejność przesiewania bezpośrednio wpływają na efektywność całego procesu i minimalizację strat materiałowych. Technologia taka jest szeroko stosowana np. w przemyśle kruszyw, cementowniach czy przy wzbogacaniu węgla i innych kopalin stałych. Precyzyjna klasyfikacja granulometryczna umożliwia nie tylko uzyskanie odpowiednich parametrów technicznych produktów, ale też obniżenie kosztów eksploatacyjnych i poprawę wydajności urządzeń.

Analizując odpowiedzi, widać, że błędne podejścia wynikają często z niezrozumienia, jak działa wielostopniowy proces przesiewania. Każde sito w takiej instalacji separuje ziarna większe od swojej średnicy i przepuszcza mniejsze. Częsty błąd polega na łączeniu frakcji, które w rzeczywistości nigdy się nie spotykają w toku procesu, albo na pomijaniu, że każda klasa ziarnowa powstaje poprzez STOPNIOWE zawężanie zakresu – nigdy nie dostaniemy w jednym zbiorniku np. 0–80 mm, jeżeli po drodze jest jeszcze sito 10 mm oddzielające drobniejsze frakcje. Niepoprawne zakresy, takie jak 0–80 mm dla klasy A czy zbyt szerokie frakcje typu 0–125 mm, pojawiają się, gdy nie zauważa się, że frakcje są systematycznie odcinane na każdym przesiewaczu. Błędnym tokiem myślenia jest też traktowanie przesiewania jak jednoczesnego oddzielenia wszystkich klas na raz, zamiast jako procesu kaskadowego. W praktyce przemysłowej takie błędy prowadzą do powstawania zbyt szerokich lub zachodzących na siebie klas, przez co tracimy możliwość precyzyjnego sterowania procesem technologicznym. Z mojego doświadczenia wynika, że często uczniowie mają trudność z wyobrażeniem sobie, gdzie trafia każda frakcja, jeśli nie śledzą dokładnie, co się dzieje na każdym etapie przesiewania. Warto ćwiczyć rysowanie schematów i śledzenie strumieni materiałowych – to naprawdę pomaga w przyszłości, gdy przyjdzie pracować z rzeczywistym układem przesiewania. Kluczową zasadą branżową jest, że każda klasa ziarnowa musi być dobrze określona, zgodna z rzeczywistym przepływem materiału przez poszczególne sita. Pominięcie tej reguły skutkuje nieefektywnym rozdziałem, zwiększonym zużyciem maszyn i stratami surowca, a w konsekwencji – wyższymi kosztami produkcji.