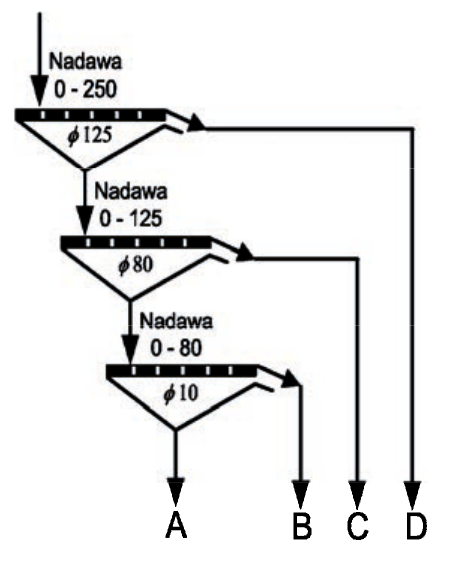

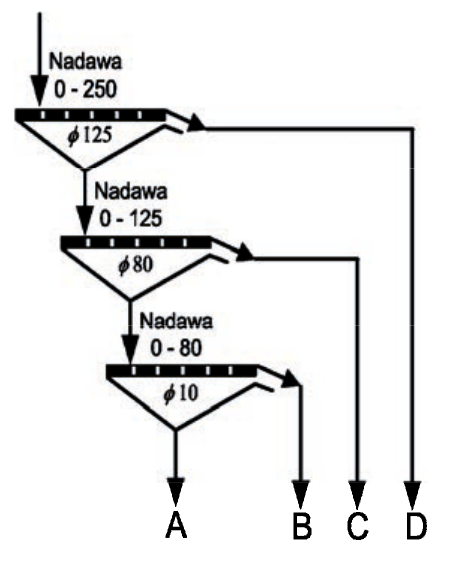

Podany podział na klasy ziarnowe: A: 0–10, B: 10–80, C: 80–125, D: 125–250 wynika bezpośrednio z analizy schematu przesiewania. Na każdym kolejnym sicie oddzielane są frakcje o określonym zakresie ziarnowym, co pozwala na uzyskanie precyzyjnie wydzielonych klas. Sito o oczku 125 mm oddziela największe ziarna (D: 125–250), kolejne sito 80 mm wydziela frakcję 80–125, a potem sito 10 mm wyodrębnia najdrobniejsze ziarna (A: 0–10) oraz średnią klasę (B: 10–80). Taki układ przesiewania jest typowy dla procesów klasyfikacji w przeróbce kopalin stałych, gdzie kluczowe jest osiągnięcie równomiernych frakcji dla dalszych operacji technologicznych, jak wzbogacanie czy suszenie. Moim zdaniem, ta metoda sprawdza się najlepiej w praktyce, bo ogranicza ryzyko wymieszania się nadziarna z podziarnem i pozwala optymalnie wykorzystać sprzęt. Typowy błąd to nieuwzględnienie, że każda frakcja wychodząca z sita jest ograniczona przez zakresy oczek przesiewających – nie można więc otrzymać frakcji np. 0–125 lub 0–250, jeżeli pośrednie sita wydzielają inne zakresy. W praktyce takie podejście pozwala lepiej kontrolować jakość produktu i dostosować parametry procesu do wymagań odbiorcy. Często spotyka się ten model w zakładach przeróbczych, więc warto dobrze zrozumieć zasadę jego działania.

Schemat przesiewania pokazuje wyraźnie, że każda kolejna operacja oddziela z nadawy coraz węższe klasy ziarnowe, zgodnie z wielkościami oczek sit. Niestety, często popełniany błąd polega na założeniu, że uzyskane frakcje mają zakres rozmiarów od 0 do największego sita, ignorując fakt, że każde sito wydziela tylko ziarna mieszczące się w konkretnym przedziale. Przykładowo, odpowiedzi sugerujące istnienie frakcji 0–80 lub 0–125 nie uwzględniają, że materiały powyżej 80 mm lub 125 mm są już wyłapane przez poprzednie sita i nie mogą pojawić się w kolejnych frakcjach. Podobnie, podanie zakresów 0–250 czy 80–250 wskazuje na niezrozumienie sekwencji procesu – pierwsze sito o oczku 125 mm oddziela wszystko powyżej tej granicy, więc żadna późniejsza frakcja nie może zawierać ziaren większych niż 125 mm, a tym bardziej 250 mm. Często wynika to z mylenia nadawy z uzyskiwanym produktem końcowym lub nieuwzględnienia, że przesiewanie to proces kaskadowy – każda klasa ziarnowa jest coraz bardziej precyzyjnie dzielona. W praktyce takie błędy w interpretacji prowadzą do niewłaściwego określenia parametrów procesu, co może skutkować złą jakością produktu końcowego albo problemami z dalszą przeróbką. Dobre praktyki branżowe wymagają dokładnego śledzenia przepływu materiału przez każdy etap przesiewania oraz rozumienia, że frakcje wyjściowe odpowiadają zakresom wyznaczonym przez poszczególne sita. Warto zawsze analizować schematy przesiewania z punktu widzenia przepływu materiału i faktycznych ograniczeń geometrycznych sit.