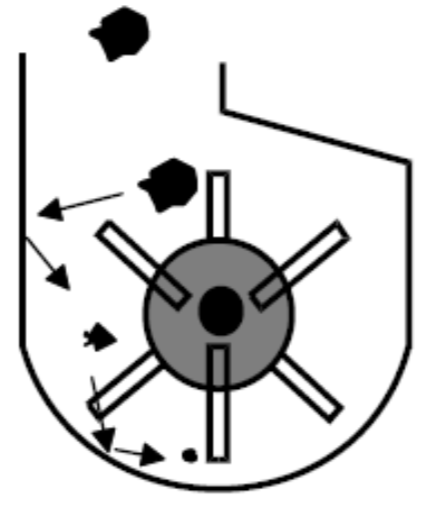

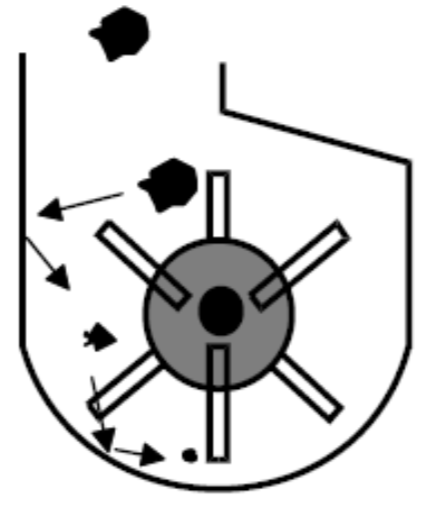

Na rysunku rzeczywiście przedstawiono kruszarkę młotkową, co widać po charakterystycznym układzie młotków zamocowanych do obracającego się wału. Ten typ maszyny jest szeroko stosowany w przemyśle przeróbczym do rozdrabniania różnego rodzaju materiałów, zarówno kopalin, jak i odpadów. Moim zdaniem to jedno z bardziej uniwersalnych urządzeń – radzi sobie z kruchymi i średniotwardymi surowcami, no i świetnie sprawdza się tam, gdzie zależy nam na uzyskaniu drobnej frakcji. W praktyce, kruszarki młotkowe często spotyka się w zakładach przeróbki węgla, cementowniach czy też w recyklingu gruzu budowlanego. Ich główną zaletą jest możliwość pracy w ruchu ciągłym i stosunkowo prosta budowa, co przekłada się na łatwość obsługi i konserwacji. Wyróżnia je też to, że dzięki dużej prędkości obrotowej młotków uzyskuje się bardzo efektywne rozdrabnianie – materiał jest najpierw uderzany, a potem przecierany przez ruszt. Z mojego doświadczenia wynika, że kluczowe jest właściwe dobranie prędkości wału i typu młotków do rodzaju rozdrabnianego surowca, bo to mocno wpływa na wydajność i jakość produktu. Branżowe standardy mówią, żeby regularnie kontrolować stan młotków i rusztu, bo zużycie tych elementów prowadzi do spadku efektywności oraz większego zapylenia. Taka wiedza na co dzień pomaga lepiej zorganizować pracę i utrzymać urządzenie w dobrym stanie technicznym.

Wydaje się, że wybór innej odpowiedzi niż kruszarka młotkowa często bierze się z mylenia podstawowych zasad działania różnych typów urządzeń do rozdrabniania. Na przykład kruszarka szczękowa, choć bardzo popularna w zakładach przeróbczych, działa zupełnie inaczej – tam materiał jest rozdrabniany przez ściskanie pomiędzy dwoma szczękami (jedna jest ruchoma, druga stała), a nie przez uderzanie i ścieranie. Z kolei łamacz szczękowy to w zasadzie inna nazwa dla kruszarki szczękowej, więc wybór tej odpowiedzi wynika raczej ze zwyczajowego zamiennego używania tych terminów, co jest jednak nieprecyzyjne w kontekście technicznym. Młyn wahadłowy natomiast stosowany jest głównie do mielenia czy bardzo drobnego rozdrabniania, a nie klasycznego kruszenia – jego mechanika opiera się na ruchu wahadłowym elementów mielących, nie zaś na szybkim obrotowym działaniu młotków. Typowym błędem jest skupienie się wyłącznie na samej obudowie czy rozmieszczeniu otworów zsypowych, zamiast na analizie mechanizmu pracy urządzenia. W praktyce bardzo ważne jest rozróżnianie, czy proces polega na uderzaniu, ścieraniu, ściskaniu czy zgniataniu – to klucz do właściwej identyfikacji maszyny. W branży, zgodnie z dobrymi praktykami, zawsze patrzymy na to, jakie siły działają na surowiec i jak zachowuje się materiał w komorze roboczej. Z mojego doświadczenia wynika, że znajomość zasad działania pozwala nie tylko skutecznie rozpoznawać urządzenia, ale też optymalnie dobrać technologię do rodzaju przerabianego surowca i oczekiwanego efektu końcowego.