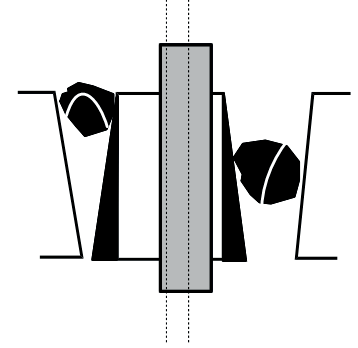

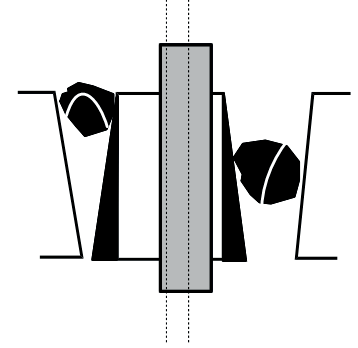

To urządzenie przedstawione na schemacie to klasyczny przykład młyna lub kruszarki, które wykorzystuje się w procesie rozdrabniania kopalin stałych. Moim zdaniem, to jest jedno z najbardziej podstawowych i jednocześnie najważniejszych urządzeń na każdym nowoczesnym zakładzie przeróbczym. Głównym celem rozdrabniania jest zmniejszenie wielkości ziaren surowca, tak żeby potem było możliwe jego skuteczne przesiewanie, wzbogacanie albo dalsza obróbka. Rozdrabniarki są zaprojektowane w taki sposób, żeby radzić sobie z nawet bardzo twardymi i zwięzłymi materiałami – na przykład rudami żelaza, wapieniem czy węglem. Standardy branżowe jasno wskazują, że dobry proces rozdrabniania powinien zapewnić równomierną granulację materiału i minimalizować straty surowca. Bardzo ważne jest też, żeby urządzenie było bezpieczne w obsłudze i miało zabezpieczenia przed przeciążeniem. Z mojego doświadczenia wynika, że dobrze wybrana i prawidłowo ustawiona kruszarka pozwala zaoszczędzić sporo energii i zredukować koszty utrzymania instalacji. W praktyce często spotyka się różne typy rozdrabniarek: szczękowe, stożkowe, walcowe czy młotkowe – wybór zależy od właściwości przerabianego materiału. Cały ten proces to podstawa efektywnej przeróbki kopalin stałych.

Bardzo często na pierwszy rzut oka urządzenia stosowane w przeróbce kopalin mogą wydawać się podobne, ale ich funkcje są diametralnie różne. Przesiewanie to proces polegający na rozdzielaniu materiału na frakcje ziarnowe, zwykle przy użyciu sit lub przesiewaczy, które mają za zadanie oddzielić drobniejsze ziarna od grubszych – na schemacie nie widać jednak żadnych elementów odpowiadających za transport albo segregację według wielkości ziaren. Jeśli chodzi o wzbogacanie, to jest to bardziej skomplikowany proces, w którym za pomocą różnic w gęstości, magnetyczności czy właściwościach powierzchniowych oddziela się składniki wartościowe od skały płonnej. Takie urządzenia zwykle mają komory z cieczą, stoły koncentracyjne lub urządzenia do flotacji – tutaj tego brakuje. Separowanie natomiast odnosi się do rozdzielania różnych składników, często na podstawie właściwości fizycznych innych niż rozmiar, i najczęściej wymaga dodatkowych systemów transportowych, pól magnetycznych albo specjalnych cieczy separacyjnych. Typowym błędem jest utożsamianie każdego urządzenia z obracającymi się lub pracującymi ruchomo częściami z przesiewaczem albo separatorem, ale kluczowe są tu szczegóły konstrukcyjne i tor ruchu materiału. Na rysunku widać wyraźnie dwie powierzchnie, między którymi materiał jest rozdrabniany na mniejsze kawałki – to klasyczna zasada działania kruszarki szczękowej. W praktyce takie urządzenie przygotowuje materiał do dalszych procesów, a nie oddziela składniki albo nie segreguje ich według wielkości. Dlatego poprawna identyfikacja tej maszyny ma kluczowe znaczenie dla całego procesu przeróbczego i dobrych praktyk branżowych.