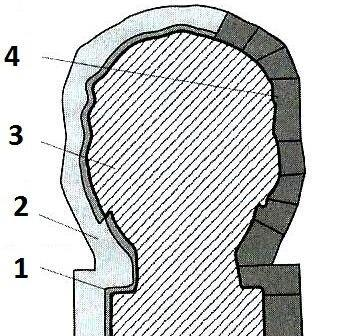

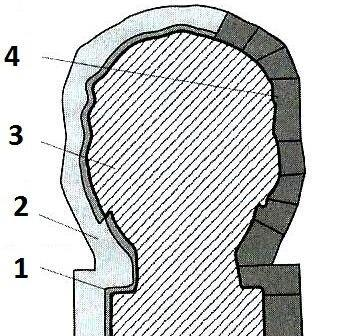

Warstwa ostrzegawcza, która została oznaczona cyfrą 4 na schemacie formy straconej z modelu okrągłego, pełni bardzo istotną funkcję w całym procesie wykonywania odlewu. Moim zdaniem, bez tej warstwy trudno byłoby zapewnić odpowiednią jakość powierzchni odlewu oraz zminimalizować ryzyko powstawania wad. Warstwa ostrzegawcza (czasem nazywana też warstwą kontaktową lub ochronną) jest nanoszona bezpośrednio na model jako pierwsza cienka powłoka formiercza. Jej głównym zadaniem jest odwzorowanie wszystkich detali powierzchni modelu i ochrona przed negatywnym wpływem wysokiej temperatury lanego metalu na pozostałe warstwy formy. Często stosuje się tu specjalne masy ogniotrwałe, które są odporne na działanie gorącego metalu i nie odspajają się w trakcie zalewania. Z mojego doświadczenia wiem, że jakość tej warstwy rzutuje potem na wykończenie powierzchni gotowego odlewu – jeśli jest nałożona nierówno albo niedokładnie, wszelkie niedociągnięcia odbiją się na odlewie. W branży przyjmuje się, że staranność aplikacji warstwy ostrzegawczej to podstawa dobrej praktyki odlewniczej, co jest opisane w wielu podręcznikach do technologii odlewnictwa. W praktyce, zwłaszcza przy cienkościennych modelach, odpowiedni dobór materiału warstwy ostrzegawczej pozwala uniknąć problemów z przywieraniem formy czy pęknięciami. Warto więc zapamiętać, jak istotny jest ten etap – nawet jeśli nie zawsze jest on najbardziej spektakularny w całym procesie.

Wybór innej odpowiedzi niż warstwa ostrzegawcza zwykle wynika z nie do końca precyzyjnego rozróżniania elementów budowy formy odlewniczej. Wiele osób utożsamia model (forma pozytywowa) z warstwą, która styka się bezpośrednio z metalem, co nie jest prawdą w przypadku formy straconej. Model okrągły, oznaczony na schemacie inną cyfrą, stanowi wyłącznie bazę do budowy kolejnych warstw formierskich, ale nie pełni funkcji warstwy końcowej kontaktującej się z metalem. Z kolei paski blachy to elementy wzmacniające, wykorzystywane raczej do usztywnienia konstrukcji albo jako dodatkowe zabezpieczenie, lecz nie są one kluczową warstwą funkcjonalną chroniącą powierzchnię odlewu. Skorupa gipsowa, chociaż jest bardzo ważna dla stabilności formy, to nie ona decyduje o jakości odwzorowania detali i odporności na wysoką temperaturę w pierwszym kontakcie z płynnym metalem. Typowym błędem jest też mylenie warstwy ostrzegawczej z warstwą nośną – ta druga zapewnia sztywność, ale nie chroni detalu od strony powierzchniowej. W praktyce odlewniczej bardzo ważne jest rozumienie, że warstwa ostrzegawcza to pierwsza, cienka powłoka nanoszona na model. To właśnie ona wchodzi w bezpośredni kontakt z ciekłym metalem podczas zalewania formy i to jej skład, jednorodność oraz odporność chemiczna najbardziej wpływają na jakość odlewu. Brak prawidłowego zrozumienia tej roli może prowadzić do poważnych problemów z powierzchnią gotowego detalu, takich jak przypalenia, nadmierne chropowatości czy nawet odspojenia fragmentów formy. Warto o tym pamiętać, bo branżowe standardy jasno podkreślają znaczenie warstwy ostrzegawczej w technologii form straconych.