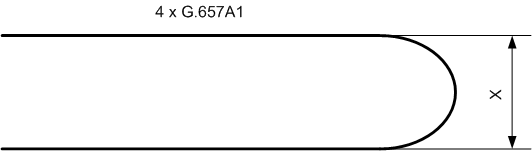

Prawidłowo – odległość X powinna być co najmniej dwukrotnie większa od minimalnego promienia gięcia podanego w katalogu. Chodzi o to, że na rysunku kabel wykonuje pętlę o kształcie zbliżonym do półokręgu, a parametr katalogowy określa promień, nie średnicę. Odległość X jest w praktyce średnicą tego łuku, więc żeby nie zejść poniżej dopuszczalnego promienia, musimy przyjąć X ≈ 2 × Rmin. Jeśli producent dla kabla G.657A1 podaje np. minimalny promień gięcia 30 mm, to taka pętla, jak na rysunku, powinna mieć X co najmniej 60 mm. W przeciwnym razie pojawią się dodatkowe straty tłumieniowe, mikropęknięcia włókna, a przy większych naprężeniach nawet ryzyko uszkodzenia mechanicznego. W praktyce instalacyjnej, szczególnie w budynkach, szafkach teletechnicznych, patchpanelach czy puszkach abonenckich, bardzo łatwo jest „zawinąć” kabel ciaśniej, niż zaleca producent. Moim zdaniem to jeden z częstszych błędów początkujących instalatorów – kabel niby leży ładnie, nic się nie urwało, ale tłumienie skacze o 0,3–0,5 dB na złączu czy odcinku. Dobre praktyki, zgodne z zaleceniami ITU-T (np. G.657) i wytycznymi producentów okablowania strukturalnego, mówią wręcz, żeby nie tylko trzymać się minimalnego promienia, ale jeszcze dodać sobie mały zapas bezpieczeństwa, szczególnie tam, gdzie kabel może być później dotykany lub przestawiany (np. w szafach RACK, na tackach kablowych, w przełącznicach ODF). Stosując w głowie zasadę: „w katalogu podany jest promień, a ja w polu widzę średnicę”, łatwiej uniknąć pomyłek i prawidłowo projektować trasy prowadzenia włókna.

W tym zadaniu haczyk polega na zrozumieniu, co dokładnie oznacza parametr „minimalny promień gięcia” w dokumentacji kabla i jak go odnieść do wymiaru X pokazanego na rysunku. Producent w katalogu zawsze podaje promień, czyli odległość od środka łuku do osi kabla, natomiast na rysunku X jest w praktyce średnicą zawinięcia, czyli dwa razy promień. Jeśli ktoś przyjmie, że X ma być równe wartości katalogowej, to w rzeczywistości formuje łuk o promieniu o połowę mniejszym, niż dopuszczalny. To klasyczny błąd: pomylenie promienia ze średnicą. Na pierwszy rzut oka kabel wygląda poprawnie, ale włókno jest mocno dociśnięte i pojawiają się nadmierne naprężenia. Podobnie myślenie, że wystarczy zastosować połowę promienia z katalogu, bierze się często z przekonania, że producenci i tak „zawyżają” wymagania. Niestety światłowód nie wybacza takiego podejścia – zbyt ciasne zagięcie powoduje straty zgięciowe, lokalne zwiększenie tłumienia, a w skrajnych przypadkach nawet mikropęknięcia rdzenia, których nie widać gołym okiem, ale które rozwalają budżet mocy całej linii. Z drugiej strony, wymaganie, aby X było trzykrotnie większe od promienia, jest po prostu nadmiarowe w stosunku do norm i katalogów. Oczywiście większy promień gięcia jest „zdrowszy” dla kabla, ale w projektach rzeczywistych trzeba godzić miejsce w korytach, szafach i mufach z rozsądnym zapasem. Standardy (np. ITU-T G.657 dla włókien giętkoodpornych) oraz dobre praktyki producentów mówią jasno: nie schodzić poniżej minimalnego promienia gięcia, a gdy projektujemy pętlę czy zawinięcie jak na rysunku – pamiętać, że geometria daje nam średnicę, więc X powinno wynosić około 2 × Rmin. Typowy błąd myślowy polega na tym, że instalator patrzy na kabel „na oko” i ocenia, że jak się nie łamie i nie trzeszczy, to jest dobrze. Niestety optyka jest bardzo czuła, a każde niepotrzebne zagięcie sumuje się w tłumieniu całej trasy. Dlatego tak istotne jest poprawne odczytywanie parametrów katalogowych i świadome ich przeliczanie na realne wymiary montażowe.