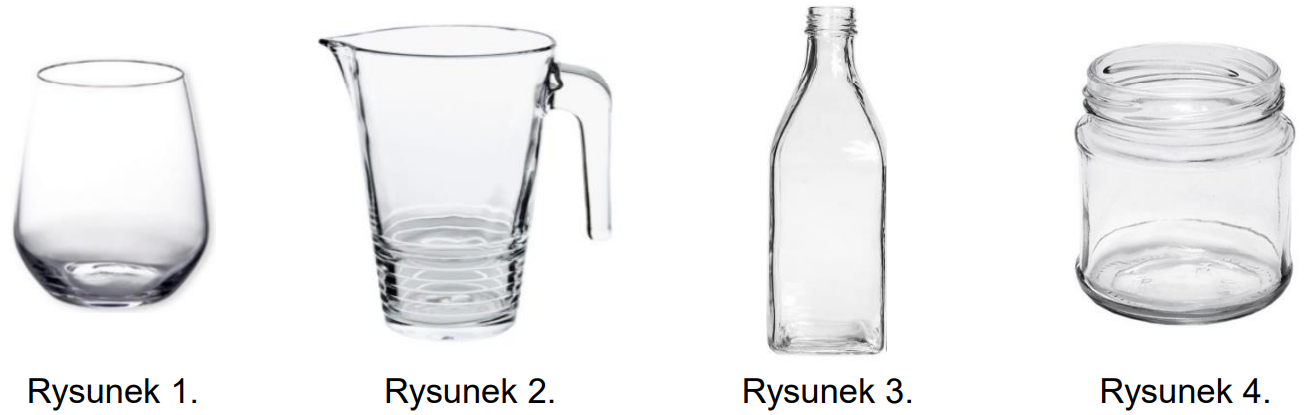

Prawidłowa odpowiedź to rysunek 4, bo właśnie tam mamy do czynienia z wyrobem ze szkła uformowanym metodą 'press and blow'. Moim zdaniem ta metoda jest w praktyce absolutną podstawą przy produkcji typowych słoików i szerokootworowych pojemników, które muszą mieć równomierną grubość ścianek i dobrze uformowane dno. Proces polega na tym, że wstępnie rozgrzaną porcję szkła (tzw. kroplę) najpierw dociska się tłokiem do formy, co umożliwia uzyskanie odpowiedniego kształtu i kontrolę nad grubością dna. Potem w drugim etapie – już w oddzielnej formie wykańczającej – wnętrze kształtowane jest sprężonym powietrzem, co pozwala na dokładne dopasowanie kształtu i usunięcie nadmiaru szkła. Tego typu wyroby – jak słoiki, niektóre rodzaje opakowań do żywności czy kosmetyków – muszą spełniać wysokie wymagania co do wytrzymałości i szczelności, stąd właśnie metoda press and blow daje tu najlepsze efekty. Z mojego doświadczenia wynika, że w przemyśle opakowaniowym to standard, także ze względu na powtarzalność wymiarów i wysoką jakość uzyskanej powierzchni. Standardy branżowe, takie jak normy PN-EN dotyczące opakowań szklanych, wskazują właśnie na tę technikę przy wyrobach tego typu. Warto zapamiętać, że metoda ta minimalizuje też straty materiału i przyspiesza produkcję – to jest naprawdę konkretna przewaga w produkcji masowej.

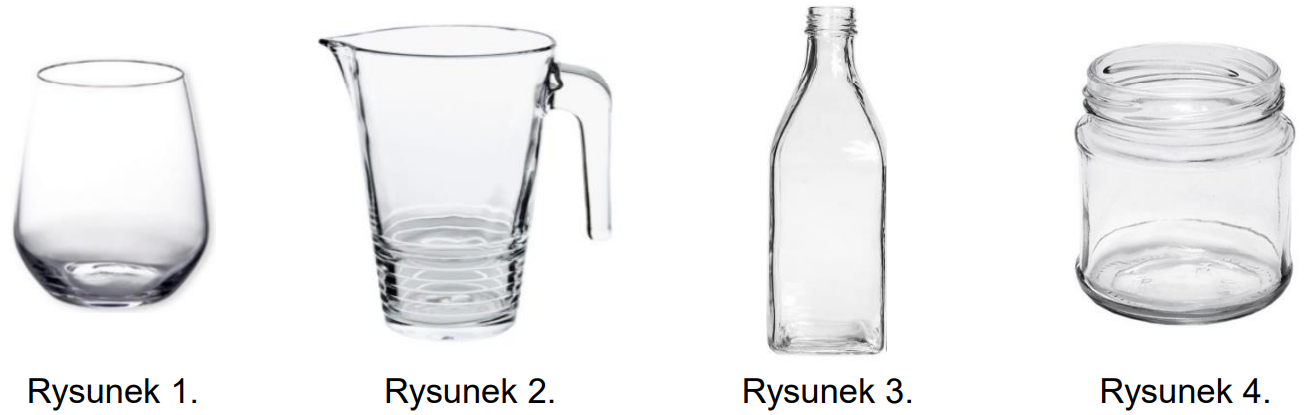

Wybranie któregoś z pozostałych rysunków wynika najczęściej z nie do końca ścisłego rozróżnienia metod formowania szkła. Szkło można kształtować na wiele sposobów, ale nie każda metoda nadaje się do każdego typu wyrobu. Na przykład wyroby cienkościenne, jak kieliszki czy szklanki (patrz rysunek 1), powstają najczęściej przez wydmuchiwanie, gdzie kluczowa jest precyzja i delikatność, a nie siła docisku czy dokładne formowanie dna. Dzbanki, takie jak na rysunku 2, również robi się głównie przez wydmuchiwanie, czasem z użyciem formy, ale bez typowego etapu dociskania tłokiem do dna, który jest kluczowy w metodzie press and blow. Butelki, które widzimy na rysunku 3, produkowane są prawie zawsze metodą blow and blow, czyli dwukrotnego wydmuchiwania – to technika pozwalająca uzyskać stosunkowo cienkie ścianki i charakterystyczny kształt szyjki. Ludzie często się mylą, bo wydaje się, że każda forma z wyraźnym dnem to efekt dociskania, ale w praktyce tylko metoda press and blow gwarantuje bardzo równomierne, grube dno i szeroki otwór słoika, jak w rysunku 4. Typowym błędem myślowym jest też utożsamianie dowolnego wyrobu o grubym dnie z tą technologią, podczas gdy kluczowe jest połączenie szerokiego otworu, niskiej wysokości oraz masywnego dna. Warto sięgnąć do wytycznych branżowych, gdzie jasno określono, jakie metody stosuje się do których typów opakowań i jakich parametrów technicznych wymaga się od gotowego produktu – tutaj press and blow to wręcz złoty standard dla słoików i szerokootworowych pojemników. Rozróżnianie tych metod to nie tylko teoria, bo w praktyce pozwala uniknąć kosztownych błędów technologicznych i zapewnić wysoką jakość gotowych wyrobów.