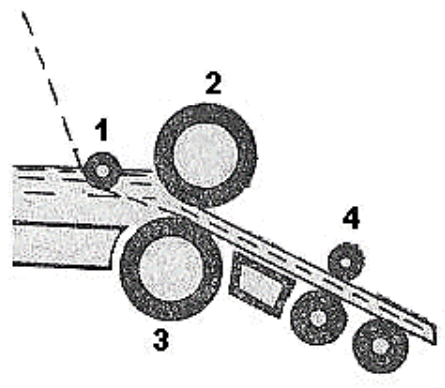

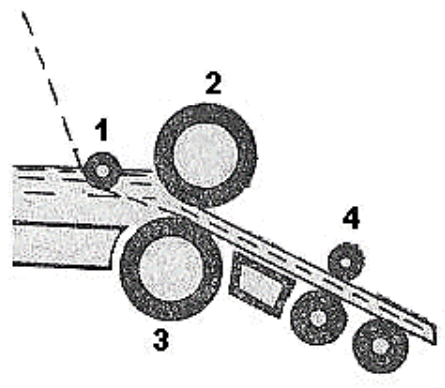

Walec oznaczony numerem 2 odgrywa kluczową rolę w procesie formowania grubości szkła zbrojonego. To właśnie ustawienie jego położenia względem walca 3 decyduje o ostatecznej grubości tafli szkła wychodzącej z linii produkcyjnej. Powiem szczerze, że w praktyce to najczęściej operator ustawia precyzyjną szczelinę między tymi dwoma walcami na podstawie wymaganej specyfikacji produktu, korzystając z wytycznych norm branżowych, np. PN-EN 572-2 dotyczącej szkła płaskiego. Takie rozwiązanie wynika z faktu, że walce te tworzą tzw. walcarkę formującą, a przesuw materiału przez walce pozwala uzyskać równomierną grubość i pożądaną strukturę powierzchni. Widziałem to nie raz na produkcji – różnica nawet kilku milimetrów w ustawieniu walca 2 potrafi znacząco wpłynąć na jakość i właściwości mechaniczne szkła. Co ciekawe, w nowoczesnych zakładach automatyka kontroluje to miejsce, ale zawsze ktoś musi potwierdzić ustawienia ręcznie. Możliwość takiej regulacji pozwala też szybko dostosować linię produkcyjną do różnych typów zbrojeń czy wymagań zamawiającego. Zwróć uwagę, że reszta walców odpowiada głównie za transport i ewentualne prowadzenie szkła, a nie za jego formowanie. Przemyślana kontrola grubości w tym miejscu to podstawa, jeśli chcemy uzyskać wytrzymały, bezpieczny produkt, który przejdzie wszelkie odbiory.

Wybierając inny walec niż numer 2 można łatwo popełnić typowy błąd wynikający z mylnego rozumienia roli poszczególnych elementów linii walcowniczej do szkła zbrojonego. Często myśli się, że pierwszy walec, czyli ten widoczny tuż przy wejściu masy szklanej (oznaczony jako 1), wpływa na grubość, bo to od niego zaczyna się proces, jednak jego zadaniem jest raczej wstępne prowadzenie i wyrównanie powierzchni. Walec numer 3, choć znajduje się tuż przy walcu 2, nie determinuje samodzielnie grubości, lecz działa w parze z walcem 2 – to szczelina pomiędzy nimi definiuje końcowy wymiar tafli. Natomiast walce oznaczone jako 4 uczestniczą już tylko w transporcie gotowego materiału i nie mają wpływu na ostateczny wymiar szkła. Na tym etapie szkło jest już uformowane i nie ma możliwości jego dalszego profilowania pod względem grubości. W praktyce spotkałem się z sytuacjami, gdzie operatorzy skupiali się na nieodpowiednich elementach układu, próbując poprawić jakość czy parametry, zamiast odpowiednio ustawić walec formujący. Warto pamiętać, że zgodnie z zaleceniami i dobrymi praktykami technologicznymi, kontrola grubości powinna odbywać się na etapie formowania przez główne walce, zgodnie z dokumentacją technologiczną i wymaganiami norm. Pominięcie tej wiedzy może prowadzić do poważnych problemów – nie tylko jakościowych, ale i bezpieczeństwa użytkowników końcowych. Dlatego tak ważne jest solidne zrozumienie funkcji każdego elementu tej linii produkcyjnej i nieuleganie złudzeniu, że każdy walec wpływa na wszystko po trochu.