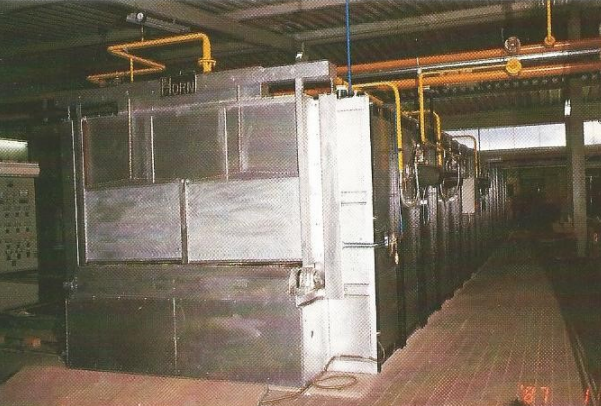

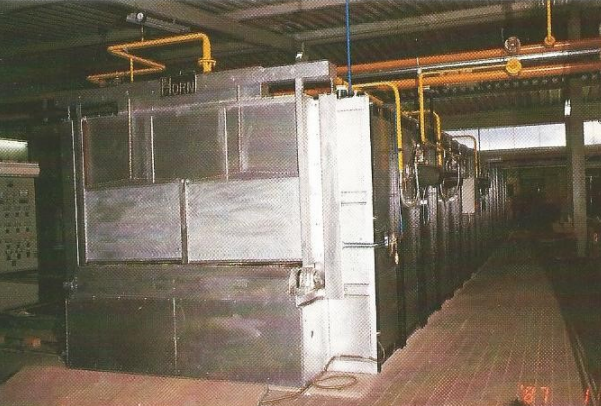

Odpowiedź jest prawidłowa, bo na zdjęciu widoczny jest piec do odprężania wyrobów szklanych. Ten typ pieca, zwany też piecem odprężnym lub lehr, służy do bardzo kontrolowanego studzenia wyrobów szklanych po formowaniu. W praktyce chodzi tu o to, żeby usunąć naprężenia wewnętrzne w strukturze szkła, które powstają podczas szybkiego ochładzania. Gdyby tego nie zrobić, szkło byłoby bardzo kruche i podatne na samoistne pękanie – nawet przy niewielkich zmianach temperatury albo pod lekkim naciskiem. Taki piec pracuje w określonym cyklu temperaturowym, zazwyczaj powolnym, gdzie stopniowo obniża się temperaturę. Według branżowych standardów (np. normy PN-EN 12150-1) odprężanie jest obowiązkowe przy produkcji szkła użytkowego, szyb samochodowych czy szkła budowlanego. Z mojego doświadczenia, piec odprężny często wygląda właśnie w ten sposób – masywny, wydłużony, z systemami automatyki oraz zasilania gazem lub energią elektryczną. Często spotyka się je w ciągach technologicznych, gdzie po formowaniu wyrobu szkło wjeżdża taśmą do takiego pieca. Moim zdaniem, znajomość procesu odprężania to podstawa każdego technika pracującego w branży szklarskiej, bo bez tego nie da się wytwarzać bezpiecznych, trwałych produktów.

Na zdjęciu widnieje piec, który jest kluczowym elementem w procesie odprężania wyrobów szklanych, a nie – jak czasem błędnie się zakłada – do hartowania, suszenia czy wytopu. Nierzadko można spotkać się z przeświadczeniem, że każdy duży piec w hucie szkła służy do wytopu lub hartowania. To jednak dość powszechny błąd wynikający z nieznajomości etapów produkcji szkła. Piec do wytopu szkła wygląda zupełnie inaczej – jest to zazwyczaj masywna wanna z ogniotrwałych materiałów, w której podgrzewa się surowce do temperatur powyżej 1400°C, aż powstanie masa szklana. Piece hartownicze, z kolei, mają specjalne strefy bardzo szybkiego nagrzewania i błyskawicznego schładzania, co nadaje szkłu dużą wytrzymałość, ale to proces zupełnie inny technicznie i jego piec jest bardziej kompaktowy, często tunelowy. Suszarnie wyrobów szklanych służą raczej do delikatnego odparowywania wilgoci z powierzchni lub z powłok nakładanych na szkło, i nie wymagają tak wysokich temperatur ani specjalnych kontrolowanych cykli wygrzewania. W praktyce odprężanie jest jednym z najbardziej wymagających etapów, jeśli chodzi o precyzję temperaturową – to właśnie brak tego procesu skutkuje powstawaniem mikropęknięć, obniżeniem jakości i ryzykiem uszkodzeń końcowego produktu. Często podczas nauki spotykam się z opinią, że odprężanie można pominąć, bo 'szkło i tak się trzyma', ale to prowadzi do groźnych sytuacji w użytkowaniu. Dlatego piec z taką budową i infrastrukturą, jak na zdjęciu, nie nadaje się ani do wytopu, ani do hartowania, ani do suszenia, a jego zadaniem jest właśnie odprężanie, zgodnie z wymogami norm branżowych i zasadami bezpiecznej produkcji.