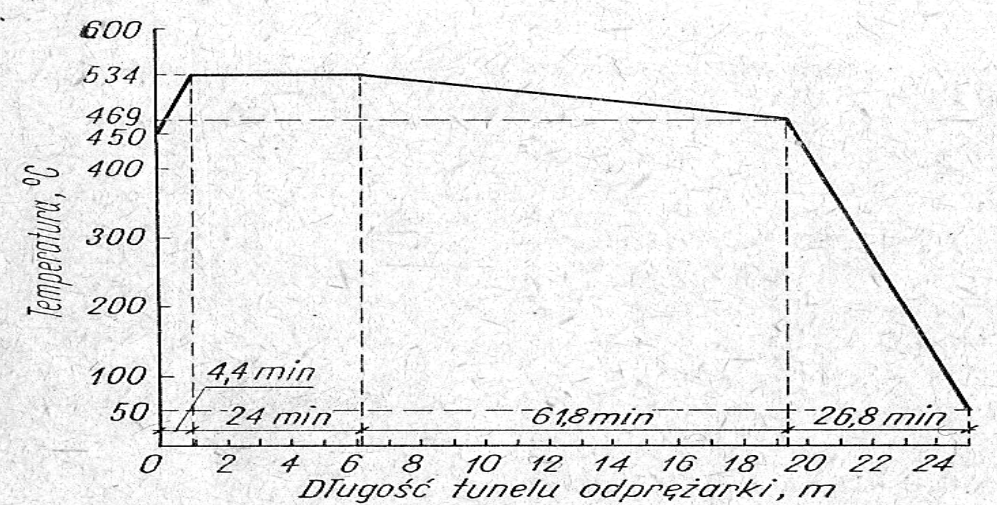

Dobrze, że wybrałeś odpowiedź 0,21 m/min, bo właśnie taka prędkość taśmy zapewnia dokładne dostosowanie procesu odprężania do wyznaczonego reżimu czasowego. Jak widać na wykresie, całkowity czas przejścia butelki przez cały tunel odprężarki wynosi 117 minut, a długość tunelu to 24 metry. W praktyce, aby wyznaczyć wymaganą prędkość przesuwu taśmy, trzeba podzielić długość tunelu przez czas trwania procesu, czyli 24 m : 117 min, co daje właśnie około 0,205 m/min, a po zaokrągleniu zgodnie z typowymi standardami technologicznymi uzyskujemy 0,21 m/min. To bardzo ważne, bo zbyt szybki przesuw taśmy może skutkować niedostatecznym odprężeniem szkła, co prowadzi do naprężeń wewnętrznych, a w efekcie do pękania butelek już podczas magazynowania lub transportu. Z kolei zbyt wolne tempo obniża wydajność procesu oraz generuje niepotrzebne koszty energetyczne. Dobrą praktyką jest zawsze trzymać się reżimu technologicznego wynikającego z wykresów, norm branżowych i zaleceń producentów urządzeń. W zakładach produkcyjnych często automatyzuje się ten parametr, żeby wyeliminować ryzyko błędów ludzkich. Moim zdaniem, takie wyliczenia, choć wydają się proste, są w praktyce fundamentem dla jakości oraz bezpieczeństwa produktu końcowego.

Proces odprężania butelek szklanych wymaga bardzo precyzyjnego przestrzegania reżimu technologicznego, który jest ustalany na podstawie długości tunelu odprężarki oraz całkowitego czasu, jaki butelka powinna spędzić w danej temperaturze. Często mylimy się, wybierając zbyt małą lub zbyt dużą prędkość przesuwu taśmy, sugerując się tylko jednym fragmentem wykresu lub nie uwzględniając pełnego czasu procesu. Zbyt niska wartość, jak 0,10 m/min czy 0,12 m/min, oznaczałaby, że butelki spędzają w tunelu znacznie więcej czasu niż przewiduje reżim – to zbytnie wydłużenie procesu, które nie tylko obniża wydajność linii, ale może też negatywnie wpłynąć na strukturę szkła, prowadząc do nadmiernej relaksacji naprężeń, co nie zawsze jest korzystne. Przeciwieństwem są zbyt wysokie prędkości, takie jak 0,35 m/min – wówczas butelki nie osiągają pełnego cyklu odprężania, co kończy się nieodprężonymi naprężeniami wewnętrznymi i w konsekwencji wzrostem ilości odpadów produkcyjnych oraz reklamacjami klientów. W praktyce często spotykanym błędem jest nieuwzględnianie proporcji długości tunelu do całkowitego czasu odprężania, a także zakładanie, że im szybciej, tym lepiej dla efektywności. Tymczasem każda zmiana parametru musi być poparta konkretnymi obliczeniami i zgodna z ustalonymi normami, np. PN-EN 572 czy wytycznymi producentów maszyn szklarskich. Z mojego doświadczenia wynika, że nawet niewielkie odchylenia od optymalnej prędkości mogą prowadzić do strat produkcyjnych, dlatego warto zawsze korzystać z dokładnych danych i nie sugerować się intuicją czy rutyną – to właśnie tutaj kryje się skuteczność i bezpieczeństwo procesu.