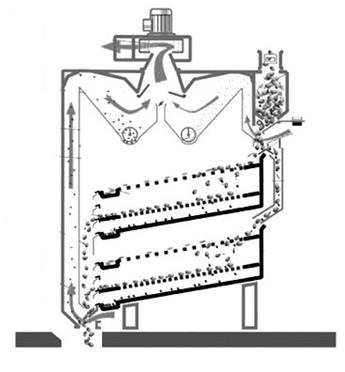

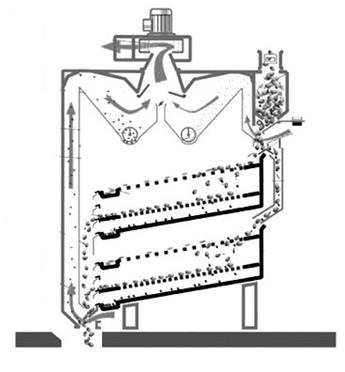

Poprawnie powiązałeś pokazane urządzenie z operacją czyszczenia ziarna. Na schemacie widać typowy układ separatora ziarna z aspiracją powietrzną: ziarno podawane jest od strony zasypu, następnie przechodzi po kilku stopniach sit albo półek roboczych, a jednocześnie przez całą komorę prowadzony jest kontrolowany strumień powietrza. Dzięki temu można jednocześnie usuwać zanieczyszczenia lekkie (plewy, kurz, pył, nasiona chwastów o małej gęstości), jak i cięższe domieszki mechaniczne, które nie przechodzą przez otwory sit lub opadają w inne strefy urządzenia. W praktyce takie maszyny stoją na początku każdej linii zbożowo‑młynarskiej, w młynach, mieszalniach pasz, a także w zakładach słodowniczych, bo czyste ziarno to podstawa stabilnego procesu technologicznego. Zgodnie z dobrą praktyką produkcyjną GMP i wymaganiami systemów HACCP, etap wstępnego oczyszczania ziarna jest traktowany jako tzw. punkt kontrolny – usuwa się ciała obce, które mogłyby uszkodzić dalsze urządzenia (np. walcarki, śrutowniki) albo pogorszyć jakość wyrobu końcowego. Moim zdaniem warto zapamiętać, że obecność kanału aspiracyjnego, charakterystycznego cyklonu lub wentylatora i kilka pięter roboczych bardzo mocno sugeruje urządzenie do czyszczenia, a nie do typowego rozdrabniania czy suszenia. W praktyce operator musi dobrać odpowiednią prędkość powietrza i zestaw sit do rodzaju ziarna (pszenica, żyto, jęczmień), żeby nie wywiewać zbyt dużo dobrego surowca, a jednocześnie skutecznie pozbywać się zanieczyszczeń. Takie urządzenia są opisane w normach branżowych dotyczących przygotowania ziarna, a ich regularne czyszczenie i przeglądy techniczne to standardowa procedura w każdym nowoczesnym zakładzie zbożowym.

Na schemacie pokazano typowe urządzenie do wstępnego i dokładnego czyszczenia ziarna, a nie maszynę do sortowania mąki, śrutowania słodu czy suszenia krochmalu. Łatwo się pomylić, bo wiele aparatów w przemyśle spożywczym ma podobne obudowy, jednak kluczowe są szczegóły: obecność kilku poziomych stref roboczych, kanału aspiracyjnego z wyciągiem powietrza i charakterystyczny tor ruchu ziarna od góry do dołu. Przy sortowaniu mąki stosuje się głównie plansiftery i przesiewacze z układami sit o bardzo drobnych oczkach. Mąka ma zupełnie inną granulację i gęstość nasypową niż ziarno, więc konstrukcja jest lżejsza, sit jest więcej, a nie ma tak rozbudowanej aspiracji, bo pył mączny odprowadza się zupełnie inaczej i przy innych prędkościach przepływu powietrza. Urządzenia do śrutowania słodu to z kolei śrutowniki walcowe lub młyny, w których głównym elementem są walce zgniatające ziarno słodu, ewentualnie obracające się bijaki. Na schemacie nie ma żadnych części roboczych typowych dla rozdrabniania, widać raczej tor grawitacyjnego spływu ziarna i separację zanieczyszczeń. W suszeniu krochmalu wykorzystuje się suszarnie bębnowe, fluidalne albo rozpyłowe, czyli urządzenia z wyraźnie zaznaczoną strefą intensywnego dopływu gorącego powietrza i odprowadzeniem wilgotnego powietrza oraz cyklonami do wychwytywania cząstek. Tutaj powietrze służy głównie do transportu i separacji lekkich frakcji, a nie do odparowywania wody. Typowy błąd polega na tym, że utożsamia się każdy duży pionowy aparat z wlotem i wylotem powietrza z suszarnią, albo każdy układ z sitami z sortowaniem mąki. W technice zbożowo‑młynarskiej najpierw jednak zawsze jest etap oczyszczania ziarna: usuwa się kurz, kamyki, nasiona chwastów, metaliczne zanieczyszczenia. Służą do tego właśnie separatory i czyszczarki z sitami i aspiracją, bardzo podobne do tego, który widzisz na rysunku. Dobre rozróżnianie funkcji tych maszyn jest ważne, bo błędna identyfikacja urządzenia w dokumentacji technologicznej czy schemacie linii może prowadzić do złego doboru parametrów pracy, a w konsekwencji do spadku jakości produktu lub uszkodzeń sprzętu.