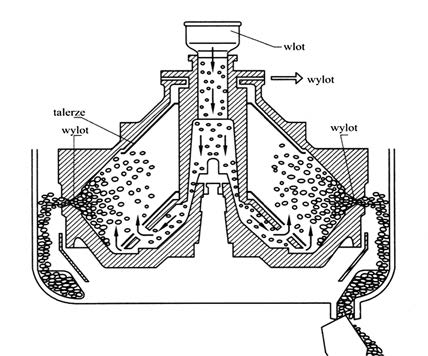

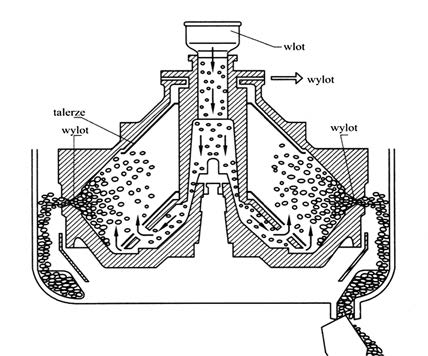

Na rysunku faktycznie pokazano bąk wirówki talerzowej, stosowanej m.in. do odwirowywania twarogu z serwatki. Widać charakterystyczną, stożkową przestrzeń roboczą z pakietem talerzy oraz centralny wlot produktu i promieniowe wyloty faz. To jest typowa konstrukcja wirówek używanych w mleczarstwie: surowiec (skrzeplina serowa z serwatką) podawany jest do środka bąka, następnie pod wpływem bardzo dużej siły odśrodkowej następuje rozdział faz – cięższe cząstki (ziarna twarogu) przemieszczają się na zewnątrz, a lżejsza faza ciekła (serwatka) kierowana jest do innego wylotu. Pakiet talerzy zwiększa powierzchnię rozdziału i skraca drogę sedymentacji, dzięki czemu proces jest wydajny i delikatny dla ziarna. W praktyce przemysłowej takie bąki są montowane w wirówkach serowarskich na liniach produkcji twarogu kwasowego i kwasowo-podpuszczkowego. Umożliwiają precyzyjne ustawienie parametrów: prędkości obrotowej, czasu przebywania masy serowej w bębnie, temperatury, co przekłada się na jakość struktury twarogu, jego zawartość wody oraz wydajność. Z mojego doświadczenia w zakładach mleczarskich zwraca się dużą uwagę na prawidłowe mycie CIP bąka, kontrolę zużycia talerzy i uszczelnień, bo każdy drobny błąd może powodować zanieczyszczenia mechaniczne w twarogu lub spadek skuteczności oddzielania serwatki. Dobrą praktyką jest też regularna kontrola wyważenia bąka, bo nierównomierne obciążenie osadem prowadzi do drgań i szybszego zużycia łożysk. W normach i instrukcjach producentów podkreśla się konieczność utrzymywania stałej prędkości obrotowej oraz unikania zbyt gwałtownych zmian natężenia przepływu, żeby nie uszkodzić delikatnego ziarna twarogowego i zachować powtarzalną jakość wyrobu gotowego.

Na schemacie pokazano typowy bąk wirówki talerzowej stosowanej w mleczarstwie, a nie inne urządzenia wymienione w odpowiedziach. Łatwo się tu pomylić, bo wiele maszyn procesowych ma kształt walcowo–stożkowy i wlot w osi pionowej, ale kluczowe są szczegóły budowy: pakiet talerzy, kierunek przepływu produktu, rozmieszczenie wylotów faz oraz strefa gromadzenia osadu. Homogenizator do mleka działa zupełnie inaczej – to urządzenie wysokociśnieniowe, w którym mleko przechodzi przez szczeliny lub zawory pod bardzo dużym ciśnieniem, co rozbija kuleczki tłuszczowe. W homogenizatorze nie ma talerzy sedymentacyjnych ani stref odkładania się osadu, jest natomiast zespół tłoków, zaworów i głowica homogenizująca. Mylenie go z wirówką wynika często z ogólnego skojarzenia: „maszyna do mleka, coś się tam szybko dzieje”. Tymczasem homogenizacja to proces mechanicznego rozdrabniania fazy tłuszczowej, a nie rozdziału grawitacyjno–odśrodkowego. Młynek do rozdrabniania surowców ma z kolei elementy tnące, bijaki, walce albo kamienie mielące. Jego zadaniem jest zmniejszenie rozmiaru cząstek ciał stałych, np. zbóż, przypraw, cukru. W takich urządzeniach nie buduje się pakietów talerzy i nie wydziela się osobnych wylotów dla dwóch faz, tylko projektuje się układ komory mielenia, sita, ewentualnie klasyfikatory pyłu. Rysunek wyraźnie pokazuje natomiast przepływ dwóch faz i strefę osadzania cząstek przy ściance bębna. Mieszarka przesypowa do ciał sypkich też ma inną konstrukcję – stosuje się mieszadła łopatkowe, wstęgowe, bębny obrotowe, gdzie kluczowe jest intensywne mieszanie całej objętości wsadu. Nie występuje tam tak rozbudowany układ wlotu i rozdziału, nie ma też potrzeby uzyskiwania bardzo dużych prędkości obrotowych, jak w wirówce. Typowym błędem jest patrzenie tylko na ogólny kształt obudowy, bez analizy funkcji poszczególnych elementów wewnątrz. W praktyce technicznej zawsze warto zadać sobie pytanie: czy widzę elementy charakterystyczne dla rozdziału faz w polu siły odśrodkowej, czy raczej dla cięcia, ścierania albo mieszania. Tu wszystkie wskazówki konstrukcyjne prowadzą wprost do bąka wirówki do twarogu.