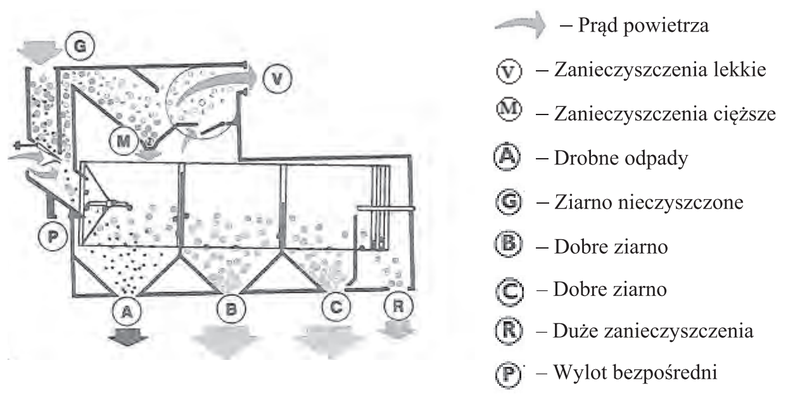

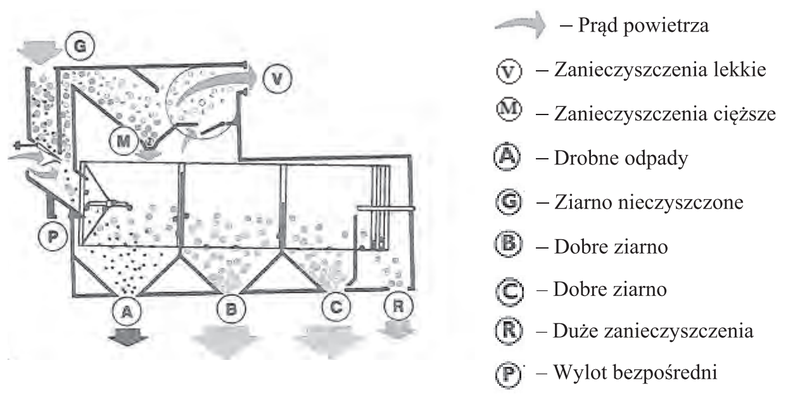

Prawidłowo wskazane zostało czyszczenie ziarna. Na schemacie widać typowe urządzenie do wstępnego i zasadniczego oczyszczania zbóż – coś w rodzaju zbożowego separatora/tryjera z aspiracją powietrzną. Ziarno nieoczyszczone (oznaczone jako G) trafia najpierw do strefy wlotu, gdzie jest poddawane działaniu prądu powietrza. W górę unoszą się lekkie zanieczyszczenia, plewy, kurz, resztki słomy, czyli frakcja V. Cięższe zanieczyszczenia mineralne (M), jak grudki ziemi czy drobne kamienie, opadają w dół. Dalej ziarno przechodzi przez układ sit, gdzie oddzielane są drobne odpady (A) oraz frakcje dobrego ziarna (B, C). Z prawej strony schematu wyprowadzane są duże zanieczyszczenia (R), np. kawałki łodyg, nasiona chwastów większe od ziarna towarowego. To jest klasyczny przykład operacji jednostkowej „czyszczenie surowca”, wymaganej przez dobre praktyki produkcyjne GMP oraz systemy HACCP – przed dalszą obróbką technologiczną ziarno musi być maksymalnie pozbawione zanieczyszczeń fizycznych. W praktyce w młynach, mieszalniach pasz czy elewatorach takie maszyny stoją zaraz za przyjęciem surowca. Moim zdaniem warto zapamiętać, że urządzenia z układem sit i aspiracją powietrzną kojarzymy właśnie z czyszczeniem, a nie np. suszeniem. Dopiero po takim oczyszczeniu ziarno kieruje się dalej: do suszarni, do kondycjonowania (nawilżanie, leżakowanie) albo do rozdrabniania. Dobrze dobrane parametry czyszczenia (prędkość powietrza, dobór sit, wydajność podajników) wpływają bezpośrednio na jakość mąki, paszy czy kaszy i ograniczają zużycie maszyn w dalszych etapach procesu, bo mniej piasku i kamieni trafia do młynów i śrutowników.

Na rysunku pokazano urządzenie, w którym główną operacją jednostkową jest czyszczenie ziarna, a nie suszenie, śrutowanie czy kondycjonowanie. Widać wyraźnie kilka stref separacji: część aspiracyjną z prądem powietrza, który unosi lekkie zanieczyszczenia, oraz część sitową, gdzie na kolejnych sitach rozdzielane są frakcje ziarna i odpadów. Taki układ jest typowy dla separatorów, czyszczarek wstępnych i głównych stosowanych w młynach, elewatorach zbożowych czy mieszalniach pasz. Suszarnia zbożowa wygląda inaczej: ziarno przepływa przez komorę, w której wymienia ciepło z gorącym powietrzem lub spalinami pośrednimi, mamy wentylatory, wymienniki ciepła, kominy odprowadzające wilgotne powietrze. Na schemacie nie ma żadnych elementów typowych dla wymiany ciepła – jest tylko prąd powietrza używany do separacji lekkich zanieczyszczeń, a nie do odparowania wody. Mylenie strumienia powietrza z procesem suszenia to bardzo częsty błąd. Sam fakt, że coś dmucha, nie znaczy jeszcze, że zachodzi proces termiczny. Śrutowanie z kolei to mechaniczne rozdrabnianie ziarna w śrutownikach bijakowych, walcowych czy tarczowych. W takich maszynach widzielibyśmy komorę rozdrabniania, elementy robocze (bijaki, walce, młotki), a produktem byłaby śruta o określonej granulacji. Na rysunku nie ma żadnych części roboczych, które zgniatają lub rozbijają ziarno – ziarno jest tylko rozdzielane według wielkości i gęstości. Kondycjonowanie natomiast polega zazwyczaj na kontrolowanym nawilżaniu i leżakowaniu ziarna przed przemiałem, ewentualnie podgrzewaniu w kondycjonerach ślimakowych przed granulowaniem pasz. Wymaga to układów dozowania wody lub pary, mieszadeł, zbiorników leżakowych. Tutaj również tego nie ma – cały proces odbywa się szybko, bez dodawania wody czy pary. Z mojego doświadczenia warto patrzeć na to, jakie frakcje są opisane na rysunku: „dobre ziarno”, „duże zanieczyszczenia”, „drobne odpady”, „zanieczyszczenia lekkie”. To słownictwo jednoznacznie sugeruje operację czyszczenia, czyli usuwania zanieczyszczeń fizycznych przed dalszą obróbką technologiczną. Właśnie dlatego poprawną interpretacją jest czyszczenie ziarna.