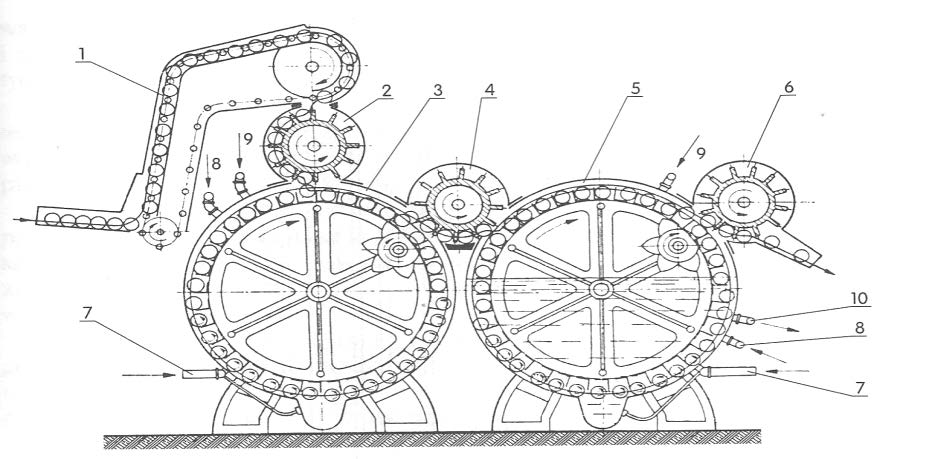

W autoklawie obrotowym wielosłojowym o działaniu ciągłym zachodzi proces sterylizacji, czyli niszczenia wszystkich form drobnoustrojów, łącznie z przetrwalnikami. To jest właśnie kluczowa różnica między sterylizacją a np. pasteryzacją czy termizacją. W takim autoklawie pracuje się przy wysokiej temperaturze (najczęściej 110–135°C) oraz podwyższonym ciśnieniu, co pozwala osiągnąć tzw. komercyjną jałowość konserw. Moim zdaniem warto zapamiętać, że urządzenia tego typu stosuje się przede wszystkim do produkcji konserw puszkowych, słoikowych, gotowych dań w opakowaniach hermetycznych, gdzie wymagany jest bardzo długi okres przydatności do spożycia bez chłodzenia. Obrót koszy lub kieszeni z opakowaniami zapewnia równomierne nagrzewanie produktu, skraca czas dochodzenia do temperatury sterylizacji i poprawia bezpieczeństwo mikrobiologiczne. W praktyce przemysłowej parametry sterylizacji dobiera się na podstawie wartości F0, wykresów nagrzewania i chłodzenia oraz wytycznych HACCP. Dobre zakłady prowadzą dokładną walidację procesu – sprawdza się rozkład temperatury w komorze, stosuje wskaźniki biologiczne, a także monitoruje czas i ciśnienie. Takie autoklawy są standardem w nowoczesnych liniach do konserw warzywnych, mięsnych, dań gotowych czy żywności dla dzieci, gdzie nie ma miejsca na ryzyko rozwoju Clostridium botulinum. Sterylizacja w autoklawach obrotowych jest więc jednym z najważniejszych etapów technologii utrwalania żywności o długim terminie przydatności.

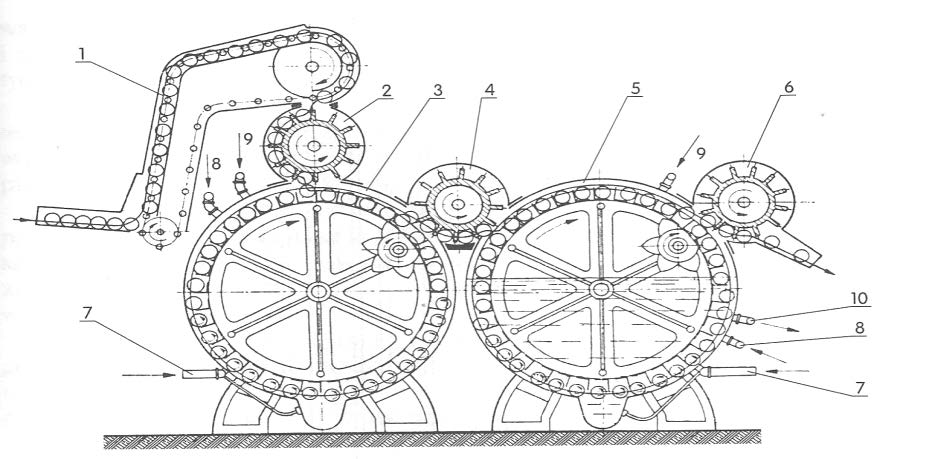

Na schemacie pokazano typowy autoklaw obrotowy wielosłojowy do pracy ciągłej, a więc urządzenie wysokociśnieniowe przeznaczone do sterylizacji, a nie do łagodniejszych form obróbki cieplnej. Częsty błąd polega na wrzucaniu do jednego worka wszystkich procesów „podgrzewania w opakowaniu” i utożsamianiu ich z pasteryzacją. Tymczasem termizacja to tylko krótkotrwałe ogrzewanie w niższej temperaturze, zwykle stosowane do mleka i wyrobów mleczarskich, głównie po to, żeby zmniejszyć liczbę drobnoustrojów psychrotrofowych przed dalszą obróbką. Nie prowadzi ona do zniszczenia przetrwalników i nie wymaga tak skomplikowanych, ciśnieniowych urządzeń jak autoklaw. Tyndalizacja z kolei to proces wielokrotnego ogrzewania w temperaturach około 100°C, z przerwami na wykiełkowanie przetrwalników. Metoda raczej laboratoryjna lub małoskalowa, bardzo czasochłonna, praktycznie niespotykana w nowoczesnym przemyśle spożywczym do konserw w puszkach czy słoikach. Pomylenie jej z działaniem ciągłego autoklawu obrotowego wynika zwykle z tego, że oba procesy wiążą się z dążeniem do jałowości, ale technicznie są realizowane zupełnie inaczej. Pasteryzacja natomiast przebiega w temperaturach poniżej 100°C i ma na celu zniszczenie form wegetatywnych drobnoustrojów, bez gwarancji unieszkodliwienia przetrwalników. Dlatego pasteryzowane produkty, jak soki, piwo czy mleko spożywcze, wymagają chłodniczego przechowywania albo mają krótszy termin trwałości. Użycie ciężkiego, ciśnieniowego autoklawu obrotowego do samej pasteryzacji byłoby po prostu nieekonomiczne i technologicznie przesadzone. Właśnie dlatego w kontekście pokazanej maszyny jedynym poprawnym określeniem procesu jest sterylizacja, czyli intensywne utrwalanie cieplne w opakowaniu jednostkowym, prowadzone pod nadciśnieniem.