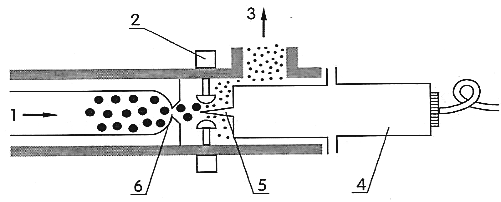

Prawidłowo rozpoznano homogenizator ultradźwiękowy. Na schemacie widać typowe elementy tej maszyny: czujnik–kryształ (przetwornik piezoelektryczny), płytkę drgającą oraz wąską szczelinę, w której zachodzi właściwe oddziaływanie ultradźwięków na medium. Kryształ pobudzany prądem wysokiej częstotliwości wprowadza płytkę w drgania o bardzo dużej częstotliwości. W szczelinie między płytką a obudową powstaje intensywna kawitacja, lokalne zmiany ciśnienia i mikrowiry, które rozrywają cząstki surowca, rozbijają aglomeraty i rozdrabniają krople fazy rozproszonej. Dzięki temu otrzymuje się bardzo drobną i stabilną dyspersję, czyli właśnie efekt homogenizacji. W przemyśle spożywczym takie urządzenia stosuje się m.in. do emulgowania sosów, dressingów, majonezów, do rozdrabniania cząstek w napojach z dodatkiem błonnika, do rozbijania grudek białka czy stabilizacji zawiesin przypraw. Moim zdaniem ważne jest też to, że homogenizatory ultradźwiękowe dobrze sprawdzają się przy małych i średnich wydajnościach, w laboratoriach rozwojowych i przy produkcji wyrobów specjalistycznych, gdzie liczy się bardzo jednorodna struktura. W porównaniu z młynkami czy wilkami tutaj głównym mechanizmem nie są noże ani elementy tnące, tylko energia fal ultradźwiękowych przekazywana do medium. Dobre praktyki mówią, żeby kontrolować czas naświetlania ultradźwiękami i temperaturę produktu, bo nadmierne nagrzewanie może pogarszać jakość surowców wrażliwych na ciepło, np. białek czy witamin.

Na schemacie łatwo się pomylić, bo widać doprowadzenie surowca i odprowadzenie produktu, co od razu kojarzy się z klasycznymi maszynami do rozdrabniania, takimi jak wilk czy rozdrabniacz młotkowy. Jednak kluczowe są tu elementy oznaczone jako czujnik–kryształ, płytka drgająca i wąska szczelina. To nie jest typowa konstrukcja z nożami, młotkami czy bębnem z zębami. Wilk masarski pracuje na zasadzie ślimaka podającego surowiec na nóż obrotowy i siatkę z otworami. Na rysunku nie ma ani ślimaka, ani głowicy tnącej, ani sita, więc taki sposób rozdrabniania mechanicznego można od razu wykluczyć. Tarka bębnowa z kolei opiera się na obrotowym bębnie z powierzchnią ścierną, przez który warzywa lub owoce są dociskane, aż do starcia na wiórki lub papkę. W pokazanym układzie nie ma ruchu obrotowego bębna ani mechanizmu dociskającego produkt do powierzchni ściernej, za to jest wyraźnie zaznaczona strefa drgań i szczelina robocza. Rozdrabniacz młotkowy pracuje zupełnie inaczej: ma szybkoobrotowy wirnik z młotkami, a surowiec jest rozbijany uderzeniami o młotki i o pancerz oraz przesiewany przez sito. Taka maszyna wymaga dużej komory, wirnika i układu odciągu powietrza lub grawitacyjnego zsypu. Na schemacie nie ma żadnego wirnika, jedynie liniowy przepływ przez strefę działania płytki drgającej. Typowym błędem jest szukanie podobieństw tylko w ogólnym kształcie urządzenia i kierunku przepływu surowca, bez analizy funkcji poszczególnych podzespołów. Tutaj najważniejszy jest przetwornik piezoelektryczny (czujnik–kryształ), który przetwarza energię elektryczną w drgania ultradźwiękowe. To właśnie odróżnia homogenizator ultradźwiękowy od wszystkich mechanicznych rozdrabniaczy. W praktyce w technice spożywczej warto kojarzyć: jeśli na schemacie pojawia się kryształ, płytka drgająca i szczelina, a brak jest noży, młotków czy bębna, to mamy do czynienia z urządzeniem wykorzystującym fale ultradźwiękowe, a nie czysto mechaniczne ścieranie czy cięcie.